Contents 目次

プロフィール

株式会社SUPWAT CEO 横山卓矢さん

北海道大学工学部機械知能工学科卒業。東京大学大学院工学系研究科機械工学専攻修士課程修了。JXTGエネルギー株式会社(現ENEOS株式会社)にて、潤滑油の技術営業を経て自動車メーカー向けOEM製品の研究開発に従事。その後、株式会社メルカリ/メルペイに入社し、2019年に株式会社SUPWATを創業。

日本の製造業におけるAI活用の壁

横山:これまでの製造業は、いわゆる“カイゼン”と呼ばれる、現場の業務を見直す活動で生産性向上を行ってきましたが、それでは限界がきています。そこで、ひとつの解決策となりうるのがAI、機械学習だと考えています。

中小企業でいえば、まず、コストです。先程も申し上げましたが、AI活用には初期投資がかかる上に、投資対効果がすぐには見えにくい。なので、デジタル投資に踏み出せない企業は多いです。一方、大企業の場合は、投資対効果の議論のほかに、組織構造的な問題として、縦割り構造によるサイロ化で部署間の連携がとれず、なかなか進まないといった課題があります。

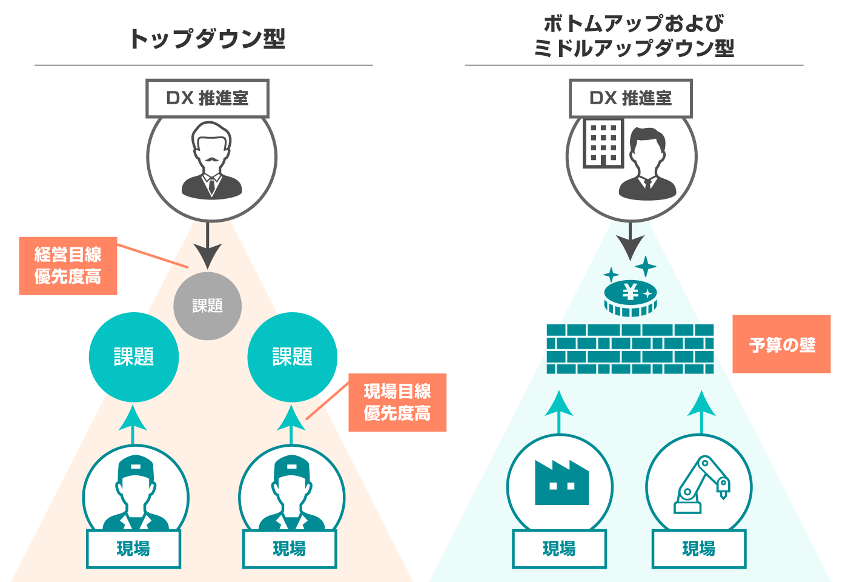

AI活用を進める方法としては、DX推進室を設置してトップダウンで取り組むか、もしくは現場の開発部で予算を捻出して取り組むか、大きく2パターンがあります。DX推進室を設置して取り組む場合、どうしても経営目線での優先順位となることが多く、受益者とお金を支払う人が異なるため現場が解決してほしい課題と一致しないこともあります。一方、現場の開発部でAI活用を進めようとする場合、予算を通すことが大きな壁となることが多いでしょう。こうした組織構造や体制によって、同じ企業内でも、AI活用が進んでいる部署と進んでいない部署が混在することも少なくありません。

AI活用への注目度が高まっているとはいえ、現状、AIなどのデジタル技術を積極的に導入している企業と、何かやりたいと思いながらも一歩踏み出せない企業と二極化していて、大多数が後者という印象があります。前者であっても、ごく一部のプロセスでAIを導入しようとしている段階で、劇的に生産性が向上したというような結果が出ている話はまだあまり聞いたことがありません。AI活用には、どうしても初期投資が必要で、データの取得から行うとなると、果実が実るのはかなり先になるため、今はまだ、投資段階にある企業が多いと思います

また、製造現場ではコスト削減の結果が定量的に評価しづらい点も、大きな要因といえます。例えば、量産設備はこれまで改善してきた蓄積があるので、0.1%の改善を目指していたりするんです。これはすごいことではありますが、経営層からすると、成果がわかりやすい管理系の業務改善ツールに投資する判断をすることが多く、製造現場のAIが進まないといったこともあります。

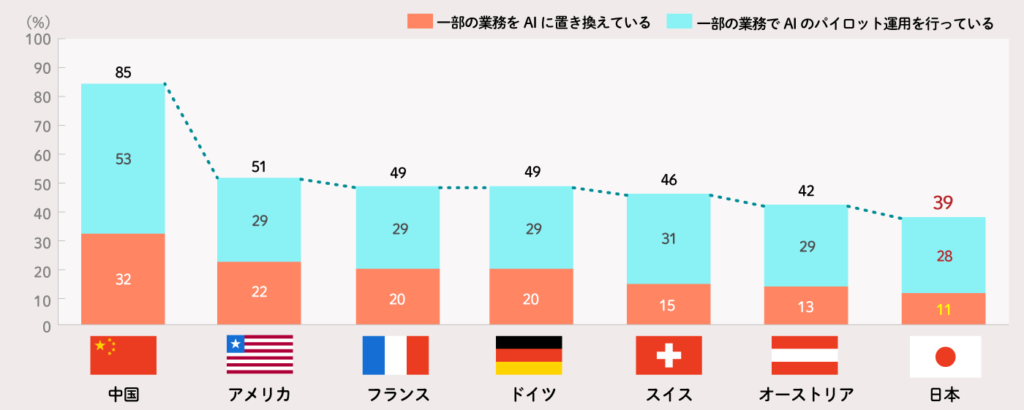

世界的に見て遅れをとる日本のAI活用

他国と比較して日本がAI活用で遅れをとっている理由のひとつとして、横山氏は日本の特殊な生産方法について指摘する。

横山:AI活用で他国が日本より先行しているのは、製造業の生産方法の違いといった事情もあります。日本の多くの製造業は、『多品種少量生産』という生産方法が多いんです。つまり、ニーズの多様化に合わせて開発・改善し、いろいろな製品を少しずつカスタマイズして生産しています。この場合、それぞれの製品から得られるデータはどうしても少なくなってしまう。大量のデータを必要とするAI活用は簡単ではありません。一方、欧米の場合は、同じ製品を大量に生産することが多いため、データを整理する手間も少なく、1つの製品に対して膨大なデータが得られるので、AI活用がしやすいのです。

加えて、今の日本でIT人材が不足しているという課題もあります。AIによるデータ活用となると高度な知識が必要であり、外部のサービスを導入するにしても、対応できる企業はそう多くありません。

こうした課題を解決すべく、横山氏が2019年に設立したのがSUPWATである。

現場の実情に寄り添った革新的AI「WALL」

横山:新卒で入社したENEOSでは潤滑油といわれる工場で使う油の技術に携わっていました。潤滑油はものづくりではなくてはならないものなので、さまざまな製造業の現場と携われたことが、現在のコンサルティング業務に役立っています。

当時、目の当たりにしたのは、毎日似たような実験を繰り返して、試行錯誤しながら最適な配合や設計を探るといった泥臭い開発現場の様子でした。例えば、ある製品を開発するために設計を行うとしたら、どのような材料を選定し、どのように設計すれば完成にたどり着けるのか、これまでは時間をかけて何度もトライアンドエラーを繰り返しながら設計を進めるか、そうでなければ熟練技術者の経験と勘に頼るしかなかったんです。世界の先端を走るものづくりのスーパースター的な大企業であっても、そのような進め方だったので、これはなんとかしなくちゃいけないと思いました。

当時、ディープラーニングが話題になった時期で、AIによる複雑な判断や細かな処理技術が期待されるようになり、これは製造現場の大きな改善につながるのではないかと考えたのです。

よく弊社はAIの会社と思われるのですが、目指すことは、製造業の皆さんの課題をいかに解決するかです。あくまで、AIは手段のひとつと捉えています。

こうして、SUPWATが2021年にローンチしたのが、研究開発・設計・生産領域で蓄積されたデータを活用し、業務プロセスの標準化を促進するプラットフォーム「WALL」である。

現場の信用を得るカギは、根拠の可視化

熟練技術者がいなくてもAIが最適な設計や材料選定を瞬時に行い、試作コストを大幅に低減できる「WALL」だが、現場に導入することは簡単ではなかったと横山氏は言う。データをもとにAIが導き出した答えだと伝えても、信用されないこともあった。そこで、横山氏は徹底した「可視化」にこだわった。

横山:開発部門は、正解にいかに早くたどり着くか、最短経路を導くのが難しいんです。これまでは、実験計画法もしくは、職人さんの勘で次にどんな実験を行うか決めることが一般的でした。

なので、自分たちは今どんな実験をしていて、その実験は開発プロセスのどこに位置するのか、そして次にどんな実験をすべきなのか、逆にどんな実験が不要なのかを、AIがただ漫然と答えを出しているのではなく、根拠を可視化することが大切だと感じたのです。

AIの判断の根拠がわからない『ブラックボックス問題』についてもよく指摘されますが、最近のAIでは解消されつつあるんです。AIの判断理由や根拠を明らかにする説明可能AIの研究が進んでいて、データサイエンス界隈でも注目されています。仮にブラックボックス化していても、AIが出した答えと現場の感覚がマッチすれば、信用に足るものになりますよね。

加えて、WALLの大きな長所は現場の人が使えるツールであることだ。

AIツールは専門知識が必要になることが多い。せっかく導入しても、社内にデータサイエンティストなどのIT人材がいないため十分に活用できないこともある。かといって、現場でIT人材を育成するのは難しい。多くの現場は多忙を極めており、AIについて本格的に学習するだけの時間はなかなかとれないからだ。「WALL」は誰にでも見やすく、わかりやすいインターフェースを備えており、専門知識がなくても簡単に操作できる。さらに、データクレンジングや分析手法のレクチャー、データクレンジングのノウハウなど、必要なサポートも手厚く行っている。

製造業の実情をこれほど理解し、現場に寄り添ったシステムを作り上げられたのは、横山氏自身が製造業出身だからだろう。

横山:JXTGエネルギーで潤滑油の技術営業をした経験が生きています。潤滑油はほとんどすべての工場で使用されるので、あらゆる業種の現場を見て、生の声を聞いたことがWALLにつながっています。AI領域に詳しい人材はたくさんいらっしゃいますが、私のように製造工程や製造現場についても知っている人間はまれかもしれません。弊社は私を含めて、製造業出身のエンジニアも多いので、技術的な会話ができるのは大きな強みでもあります。

だからこそ、「WALL」はIT専門部署を持たない製造業の現場でも理解を得やすいのだ。

AI技術を活用し、水素社会の実現を目指す

AIで製造業を改革するSUPWATには、各界からも熱い視線が送られている。2021年8月には国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)と提携。SUPWATの技術を活かした取り組みが進行している。

NEDOは、持続可能な社会の実現に必要な技術開発の推進を通じてイノベーションを創出することを目的に設立された国立研究開発法人だ。同組織の目標のひとつに、2030年頃までに世界に先駆けて本格的な水素サプライチェーンを構築するという項目があり、そのための水素タンクの構築にSUPWATが協力している。

横山:水素タンクの製造は非常に難しく、コストを下げながら破裂しないタンクを作るには慎重な設計が求められます。そこで、機械学習や最適化技術を活用することで必要なパラメーターや指標を可視化し、最適な設計を実現するというわけです。

次世代のエネルギーとして注目が集まる水素の活用には、多くのメーカーが取り組んでいる。例えば、国内ではトヨタやホンダなどの自動車メーカーが代表例だ。

横山:大手一社だけが作れる世界ではなく、中小企業でも気軽に水素タンクが作れるような簡単な設計手法の確立が喫緊の課題になっています。そうすることで価格競争力が上がり、新たなマーケットができます。現在、自動車メーカーと連携して開発を続けているところですが、低コストで軽くて丈夫な水素タンクが完成すれば、水素を燃料として走る車も普及するでしょう。NEDOはさらに、一般車だけではなく、農業機械やバス、トラック、建設機械などのヘビーデューティービークル(HDV)と呼ばれる車に対しても、水素を使用するための環境整備を行っています。水素社会を実現させるため、あらゆるモビリティに対して水素の活用を推進することを目指しています。

DXの成功に必要なのは、粘り強い取り組みと挑戦できる組織文化

AIを活用することで、製造業の現場課題を解決し、新たなフェーズに引き上げるだけでなく、水素社会の実現という壮大な目標に向けての取り組みも進めている横山氏に、今後の製造業の未来について伺った。

横山:まだまだ日本には地道に実験を繰り返している製造現場が多くあります。まずは、そうした現場をデータ活用により最適化し改善していくことを目指したいです。

今は自社の技術を自社内に閉じ込める時代ではありません。技術やデータをどんどん外部に提供して、企業間や業種間でコラボレーションし、イノベーションを創出する必要があります。そこで重要になるのが、データの連携と活用です。そこに、我々の技術が役立てると考えています。

AI活用は、データ取得から行うと成果が出るまで時間がかかり、それでいて大きな投資を求められる領域だ。逆にデータはあるが利活用できてなかった場合には、すぐに成果につながる可能性が高いともいえる。だからこそ、「粘り強く、あきらめずに取り組むことが大事」と横山氏は言う。

「また、失敗が評価に響いてしまう組織風土では、社員は失敗を恐れて挑戦しなくなります。AI活用を積極的に行う企業は、失敗を許容し、挑戦を称賛する組織文化、そして、変化に対応するための柔軟な組織変更が可能なところが多いと感じています」 長い歴史と伝統を持つ産業だからこその課題もある製造業のDX。とはいえ、現場に知見を持つSUPWATのような企業が登場するなど、革新は着実に進んでいる。今まさに、過渡期にある製造業DXの今後に期待したい。

株式会社SUPWAT

製造業の研究開発における課題をメカニカル・インフォマティクス(Mechanical Infomatics)の導入で解決

https://www.supwat.com/