Contents 目次

DLCコーティングとは

DLCコーティングは、炭素を主成分とする薄い膜のことを指し、特徴はダイヤモンドとグラファイトの両方の炭素を持つことです。主に炭素と水素から構成されており、ナノレベルの薄さで形成されています。

DLCとダイヤモンドは、いずれも炭素を主成分とする材料です。ダイヤモンドが高い硬度や光透過性、熱伝導率を持つのに対し、DLCは硬さとなめらかさの両方を併せ持ち、電気特性や耐摩耗性を調整できます。

DLCコーティングの主な特徴は以下のとおりです。

- 硬度が高い

- 表面がなめらか

- 導電性を調整

- 錆びにくい

- 光透過性をコントロール

これら5つの特性について順に解説します。

硬度が高い

DLCコーティングの最も特徴的な特性の一つは極めて高い硬度です。DLCのビッカーズ硬度は3000~6000Hvとなっており、ダイヤモンドに匹敵する硬度を持たせることが可能で、DLC被覆された表面は優れた耐摩耗性や傷つきにくい特長があります。たとえば、工業機械の歯車や切削工具にDLCコーティングが施されれば、長い運転時間や高負荷に耐える寿命を実現できます。

※Hv(ビッカース)とは、硬さを表す単位で金属材料などのさまざまな材料の硬さを表すときに使用されます。

※スーパーDLCコーティング®は、成膜プロセスを改善・工夫することで極限まで破砕片を低減したDLC膜のことです。 膜硬度はダイヤモンドの硬度(Hv換算で8000)に近い、高硬度の膜の生成が可能です。

表面がなめらか

DLCコーティングは、均一かつなめらかな表面を形成し、表面の摩擦を減少させることができます。機械部品や工具の摩耗が抑制され、動作効率を向上させます。特に、精密で円滑な動作が要求される装置において効果を発揮します。

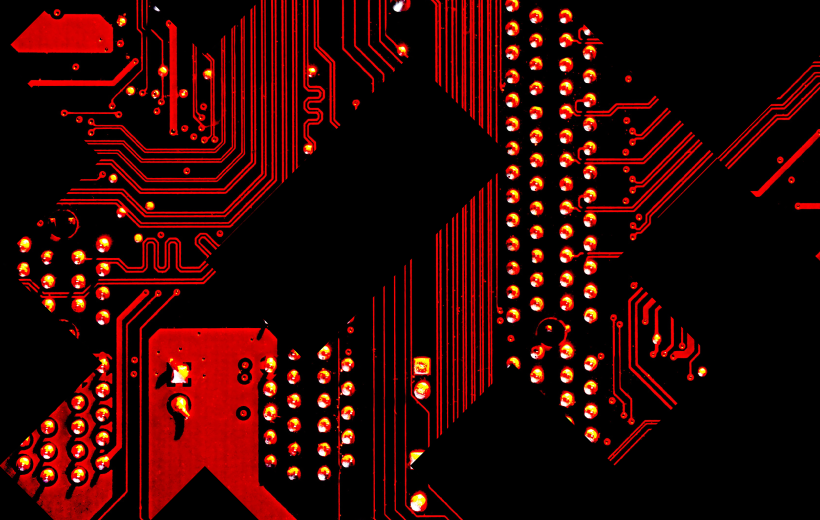

導電性を調整

DLCコーティングの組成を調整すれば、用途に応じた導電性をコントロールできます。この特性は、電子機器や電気回路の設計において重要です。

導電性を高めることで、動作の伝達をより効率化させられます。逆に絶縁性を高めれば、静電気の問題を軽減できます。

錆びにくい

DLCコーティングは耐腐食性が高く、金属表面を錆や腐食から保護します。金属製品が湿気や化学物質に脅かされる環境下において耐久性が向上し、寿命を延ばす効果があります。

新しい人工血管や医療用チューブ・管腔材料を開発中の企業や医療、バイオ分野など新しい技術開発においても重要な技術として注目されています。

光の透過性をコントロール

DLCコーティングの厚さを変えることで、光の透過性を制御できます。特に、光学部品やデバイスにおいて幅広い用途に応用されています。

たとえば、独自のプラズマCVD法を用いたDLCコーティングは、中間赤外線領域(MIR)における高透過率性を持っています。さらに、赤外線透過性を持つことから、赤外域の光学部品に対する保護膜としても使用されています。

遠赤外線の光学系レンズやセンサーカバー、ペットボトルなどの製品の保護や、耐久性を向上させる役割を果たしています。

DLCコーティングは、さまざまな分野で活用され、エネルギー効率の向上にも役立つ素材として注目されています。

DLCコーティングの種類

DLCコーティングは、ダイヤモンドとグラファイト(黒鉛)の組み合わせの比率によって、異なる特性が引き出されます。グラファイトは整った炭素配列で、鉛筆のような滑らかさを持ちます。

また、水素を添加することで別の特性をもたらします。

「ダイヤモンド」の比率が高い場合、硬さや透過性が増します。「グラファイト」の比率が高いケースでは、電気の通りやすさが向上します。

「水素」を多く含む場合は硬度が低下し、柔軟性や粘りが増すという特性があります。

以下にDLCコーティングの種類とそれぞれの特徴を示します。

| DLCコーティングの種類 | 特徴 |

| ta-C テトラヘドラルアモルファスカーボン |

|

| a-C アモルファスカーボン |

|

| ta-C:H アモルファスカーボンに 水素を含む |

|

| a-C:H テトラヘドラルアモルファスカーボンに 水素を含む |

|

DLCコーティングは、結合構造と水素含有率によって特性が変化し、ダイヤモンドとグラファイトの中間的な特性を実現することも可能です。さまざまな産業の分野や製品に適したカスタマイズを実現でき、新たな応用や技術の発展が促される重要な技術として注目されています。

DLCコーティングの成膜方法

DLCコーティングは、いくつかの異なる方法で成膜されます。主な方法には、炭化水素系ガスを使用してDLC膜を成膜する「プラズマCVD法」や「イオン化蒸着法」のほか、「スパッタリング法」や「アーク法」があります。

それぞれの概要は以下の通りです。

| 成膜方法 | 概要 |

| プラズマCVD法 | コーティング対象を電極のマイナス極側に配置し、プラス極側からプラズマを照射して皮膜する方法 |

| イオン化蒸着法 | 蒸着中にイオン化したガス粒子を対象に照射することで、分子を基材へ押し付けて膜を形成する方法 |

| スパッタリング法 | 皮膜素材から物質(原子やイオン)を飛ばして対象にぶつけて付着させる方法 |

| アーク法 | 材料に高電圧をかけて強い光を放出するアーク放電によって蒸発させて、基材に薄膜を形成する方法 |

各方法は成膜の特性に影響を与えるため、目的やニーズに応じた方法が選ばれ、DLCコーティングが施されます。

DLCコーティングのメリット

DLCコーティングは多岐にわたる利点をもたらします。

【DLCコーティングのメリット】

- 耐摩耗性を向上させられる

- 耐食性を向上させられる

- 電気特性を自由に変化させられる

- 光の透過性を変えられる

DLCコーティングは幅広い分野でメリットをもたらします。それぞれ詳しく解説します。

耐摩耗性を向上させられる

DLCコーティングの高い硬度は、部品の耐摩耗性向上に寄与します。表面の硬さと滑らかさにより摩擦や擦れによる劣化を防ぎ、部品寿命を延ばします。この特性は自動車部品や機械部品、電子部門などで利用されています。

摩擦係数が低い(μ=0.1)DLCコーティングは、衝動性に強く潤滑特性を高めます。再コーティングや部品の軽量化にも適用でき、リサイクルや省資源化、省電力化の実現に寄与します。

耐食性を向上させられる

化学的に不活性であり、他の物質との結びつきが少ない特性を持つDLCコーティングは、製品の耐食性を向上させることができます。炭素を主成分とするため金属皮膜素材のように錆びることがありません。化学的に安定性を保つ特性は部品の腐食や劣化を防止し、メンテナンスの負担を軽減する効果があります。

DLCコーティングは、外部の環境要因によって部品が腐食するのを防ぐため、部品の寿命を延ばすことができます。さらに、高いガスバリア性を持つDLCコーティングは、飲料用ペットボトルの内面にも使用されており、内容物の酸化を防止します。

電気特性を自由に変化させられる

DLCコーティングは、炭素と水素の結合構造を制御することで、電気特性を柔軟に調整できる特徴を備えています。導電性を高めることにより、電子部品や電極の性能を向上させます。

また、絶縁性を強化することで、静電気のリスク軽減や製品の動作や性能をより良くすることが可能です。たとえば、株式会社野村鍍金は、DLCコーティングの技術によりコンデンサーの表面に薄い膜を作成し、スズの付着を防ぐことで製造効率を向上させました。

DLCコーティングの電気特性はさまざまな電気要件に対応し、電子機器や産業部品の製造、設計において柔軟に対応できるようになります。

光の透過性を変えられる

DLCコーティングは炭素結合が変化することで、光の透過性を調整する特性を持っています。

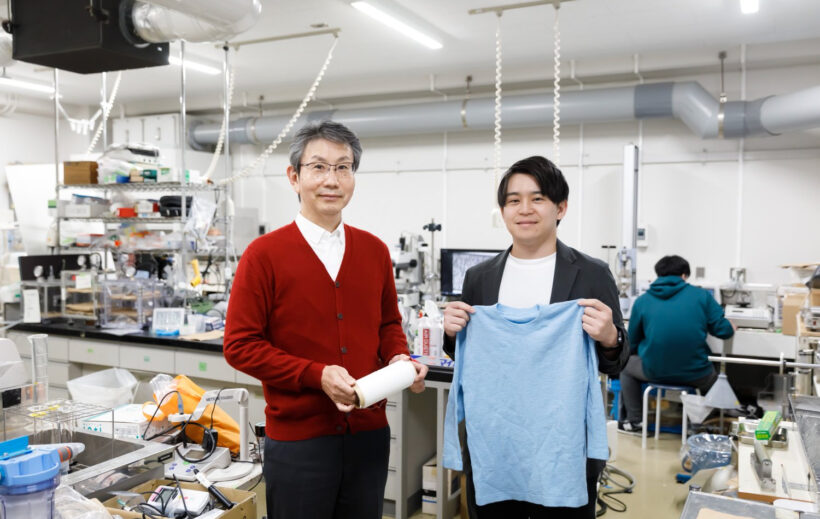

ヒムエレクトロ株式会社は、新潟工科大学工学部教授の喜多村博氏との共同研究で、透明なDLC膜を作る素材として炭素を含んだメタンガスを選定しました。この研究により、可視光線の90.4%の透過と鉛筆の9H以上の硬度を持つ膜の形成に成功しています。

この研究結果を活かし、さまざまな用途でDLCコーティングが利用されています。たとえば、赤外画像素子用窓やCO2レーザー加工機の窓材など、光学系やレーザー装置において光の透過性を変えながら、高い耐久性を提供するために活用されています。

DLCコーティングのデメリット

多くのメリットを持つDLCコーティングですが、いくつかの欠点もあります。

【DLCコーティングのデメリット】

- 硬さゆえに割れやすい

- 厚い膜を作ることはできない

- 耐熱温度が高くない

上記は、DLCコーティングの形成プロセスや特性と関係しており、それに起因するデメリットといえます。デメリットの3点について順に解説します。

硬さゆえに割れやすい

DLC膜は極めて硬度が高いため、外部からの衝撃や変形に対して脆く(もろく)なり、割れやすいデメリットがあります。

硬いDLCコーティングは、母材が低い硬度の基材に適用される際、剥がれやすく寿命が短くなる傾向があります。DLC膜の硬度が高くなると、基材の硬度と大きく異なることで密着性が低下するためです。結果、機械部品が摩耗し部品の交換が必要となりコストが増加してしまいます。

この課題を解決するためには、基材とコーティングの硬さの適切なバランスを見つけ、密着性を改善する工夫が必要となります。

厚い膜を作ることはできない

DLCコーティングのデメリットの一つは、膜の厚さを急速に増やすことが難しい点です。DLC膜を形成する際、急速に厚い膜を作ろうとすると、内部に欠陥や不均一な構造が生じやすくなり、コーティング膜の品質や性能が低下する可能性があります。

たとえば、機械部品や工具などに厚いコーティング膜を施したい場合、成膜速度を上げようとすると品質低下が生じてコーティングの効果を損なうリスクがあります。これを回避するためには、膜の厚さと品質のバランスを保つ工夫が求められます。

耐熱温度が高くない

DLCコーティングの耐熱温度は約450℃程度といわれます。炭素を主成分とする非晶質の薄膜で構成されており、耐久性は組成や構造によって異なります。高温での使用が求められる環境においては、実際の耐熱温度がどのくらいかしっかり把握する必要があります。

DLCコーティングの用途

DLCコーティングは、特有な性質から多岐にわたる分野で活用されています。以下では、主な用途と効果について解説します。

自動車部品

自動車の部品は耐久性が求められ、エネルギー効率の向上も求められます。

DLCコーティングは耐摩耗性を高め、部品の寿命を延ばす効果があります。さらに、動作を円滑にしエネルギーロスを削減する助けとなるため、自動車部品に欠かせない素材となっています。

医療器具

異なる生体との適合性が高く、人体に対する影響が少ないDLCコーティングは、医療器具としても使われています。手術や治療に関わる器具のほか、人工血管や人工心臓などの応用医療でも貢献しています。

スポーツ用品

高級感のある黒い光沢を持つDLCコーティングは、スポーツ用品などの装飾的な要素として活用されることがあります。

たとえば、ゴルフクラブやテニスラケットなどのスポーツ用具では、耐摩耗性を向上させつつ美しい外観を保つ効果があります。

衛生用品

衛生用品にも、DLCコーティングは応用されます。

例として、錆びにくさを求められるヒゲ剃りの刃にDLCコーティングが施されることで、耐摩耗性と滑りの良さや快適な使用感を実現します。

ペットボトル

キリンはDLCコーティングをペットボトル内部に適用し、内容物の酸化を防ぎ、新鮮さを維持することに成功しました。

この技術では、DLCが小さな分子の酸素や二酸化炭素を高いバリア性で遮断し、アロマもほとんど通さない特性を持っています。非常に薄く、ペットボトルのリサイクルも可能です。

各分野でDLCコーティングが持つ効果により、製品の品質向上や持続可能な環境への貢献が実現されています。

まとめ

DLCコーティングは多くのメリットがある一方で、強度や膜の厚さには制約があります。しかし、企業の研究と開発によって組成や構造を調整し、特定の用途に適したDLCコーティングを実現することが可能です。

組成や構造の調整によって、高い硬度や耐摩耗性などの特性を活かす技術が進化しています。この技術の応用範囲は広く、自動車産業を始めとする多岐にわたる分野されています。