Contents 目次

プロフィール

株式会社シンク・ラボラトリー

常務取締役・重田核さん(左)、執行役員・高橋永治さん(右)

1966年創業。グラビア製版機械の開発・製造で国内トップシェアを誇る。2016年には軟包装向け水性デジタルインクジェットシステムを発表。ヘッドや電装品以外のすべてを自社内で設計・製作するほか、専用インクも自社工場で開発・製造する。ビジネスモデル工場「FXIJ BMF」では、顧客と連携したビジネスモデルの創出のほか、エンドユーザーの依頼を受けて軟包装材の最終製品も製造している。

軟包装印刷の主流は「グラビア印刷方式」

株式会社シンク・ラボラトリーの創業は1966年。軟包装の黎明期から今日まで、グラビア製版機械の製造・改善に取り組んできた業界の第一人者だ。これまで、世界38ヵ国、250社以上に軟包装材の全自動レーザーグラビア製版装置を提供してきた。装置を導入する各国の企業担当者が同社の工場を訪れ、実際に本社工場に設置されているグラビアシリンダー製版ラインを使ってトレーニングを行っている。

軟包装とは、食品や日用品を保護しながら、それらの商品の特徴を、袋の表面に文字や写真、イラストなどで鮮やかに印刷して購買意欲を刺激するやわらかなパッケージのこと。私たちが何気なく手にするおにぎりのフィルム、お菓子の袋、ペットボトルのシュリンクラベル、紙おむつや使い捨てマスク、詰め替え用洗剤の包装材などは、代表的な軟包装だ。

軟包装印刷では、同社の主力商品であるグラビア製版機械で「版」を作って印刷するグラビア方式が主流となっている。「版」とは、鉄やアルミで作ったシリンダーに凹型の図柄をつけたもの。そのくぼみにインクを入れ、セロハン、紙、二軸延伸ポリプロピレン(OPP)フィルムなどの基材に押し付けながら転写する仕組みだ。

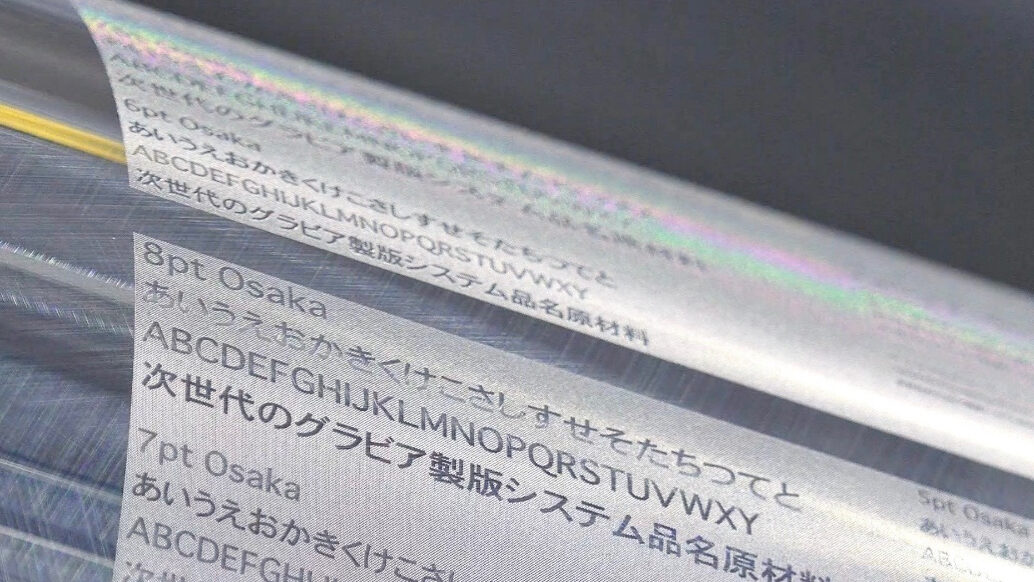

その昔は写真やイラストなどの版下をもとに手作業で版を作っていたが、30年ほど前に確立した自動レーザーグラビア製版システムによって、自動化と高画質化による差別化が進んだ。同社では、独自のレーザー製版技術を活かして、スマートフォンや自動車に使われるセラミックコンデンサーの微細印刷用グラビア印刷版も製造している。また、特殊加工としては、グラビアシリンダーにDLC(Diammond-Like Carbon)をコーティングすることによって、版の寿命を伸ばすことにも取り組んできた。

「現在も、メインはグラビア製版機械の製造で、国内ではかなりのシェアを獲得しています。その一方、早くから水性インクジェットプリンターの開発を進めてきました」(重田さん)

他社に先駆けて水性インクジェットプリンターの開発に着手したのは、グラビア製版装置ならではの課題を解決するためだ。

グラビア印刷の課題を解決する画期的な水性インクジェットプリンター

グラビア印刷は色の濃淡の表現に優れ、画像の再現性が高い印刷手法だ。かつ、シリンダーは耐久性が高く、長期にわたって繰り返し使用することができる。

一方、製版代がかかるため、リピートの多い大ロットでないと採算をとるのが難しい。オペレーターに加えて版の準備やインクの調色をする作業要員も必要で、人件費の負担も大きい。作業はいずれも専門的な知識と高度な技術が求められるうえ、重い版を着脱する作業負担も大きく、人材の確保が難しい仕事でもある。

加えて、グラビア印刷で使用する溶剤は、大気中で粒子化してPM2.5などの原因物質となるVOC(揮発性有機化合物)を含む。平成16年の大気汚染防止法でVOCの排出濃度が規制され、VOCを燃焼処理して濃度を薄めるVOC処理装置の設置によって数値は改善されているが、本質的な改善ではないため、業界イメージを刷新し、若い人にも気軽に就職してもらえるようにする改革が必要だ。

「グラビア製版装置は、色の濃淡を表現できる領域が広く、高精細な写真表現には欠かせません。適用分野によってはまだ他の印刷方式で代替できないことも多く、今後も私たちの事業の主軸であるのは間違いないでしょう。だからこそ、企業として果たすべき社会的責任のひとつとして、グラビア印刷が抱える環境問題と、従業員の健康問題や人手不足の問題を解決する新しい印刷方法にも取り組む必要があると考えました」(高橋さん)

印刷業界が働く人にも環境にも優しい現場になるには、VOCの発生が極めて少なく、重労働である版の着脱を伴わない印刷方法を開発するしかない。そこで同社は、2016年に版を使わない水性インクジェットプリンター「FXIJ」を発表した。FXIJの印刷現場では有機溶剤を使用しないため、VOCが発生しない。印刷データをPDFに変換して送信し印刷するだけなので、作業員の身体的負担が少なく、熟練技術を要しないことも特徴だ。未経験者であっても、1週間程度の研修で対応できる。

また、従来の印刷市場で赤字領域とされてきた2,000m以下の小ロット印刷も、「FXIJ」ならビジネスチャンスに転換することが可能だ。グラビア印刷では、1回の印刷が終わるごとに版やインクを交換し、所定の位置に確実に印刷できるよう印刷機や版の位置を調整する必要があり、本番印刷までに1時間前後は印刷機を停止せざるを得ない。そのため、小ロットで印刷機が止まる回数が多いほど稼働率が下がる。40%台といわれる平均稼働率から考えると、4,000m、6,000mでも赤字から脱却できないのである。

その点「FXIJ」は、ターレット巻き取り式でフィルム巻き付け作業が自動化されており、毎分30~50mの速度でロールtoロールのエンドレス印刷ができる。印刷幅が広いうえ、印刷物の内容を自在に変化させるバリアブル印刷でフィルムを効率的に使える点も多品種小ロットに適している。

使用にあたって定期特殊健康診断や局所排気装置の設置、定期的なリスクアセスメントなどが求められる有機溶剤を使用しないため、危険物貯蔵所としての認可が必要なく、一般的な工場で導入できる点も従来との大きな違いだ。

FXIJの登場によって、軟包装印刷の新たな市場への扉が開かれたといえるだろう。

「消費者ニーズの多様化を受けた食品業界で多品種少量生産が進み、業界では小ロットのニーズが高まっています。水性インクジェットプリンターなら、季節限定、地域限定のパッケージや、テスト販売を目的とした商品、イベントなどで配布するノベルティの特別デザインなどを気軽に受けられるようになり、これまでとは異なるマーケットを開拓できるでしょう」(重田さん)

FXIJ対応のインクも自社工場でエコ生産

作り手の負担や環境負荷を減らし、高付加価値パッケージを生み出す水性インクジェットプリンターだが、そもそも軟包装に水性インクでプリントすること自体に技術的なハードルがある。同社のインクは、通常行うアンカーコートをせずに吐出し、密着性が低い基材でも乾燥工程で強い密着性を得ることが可能だ。

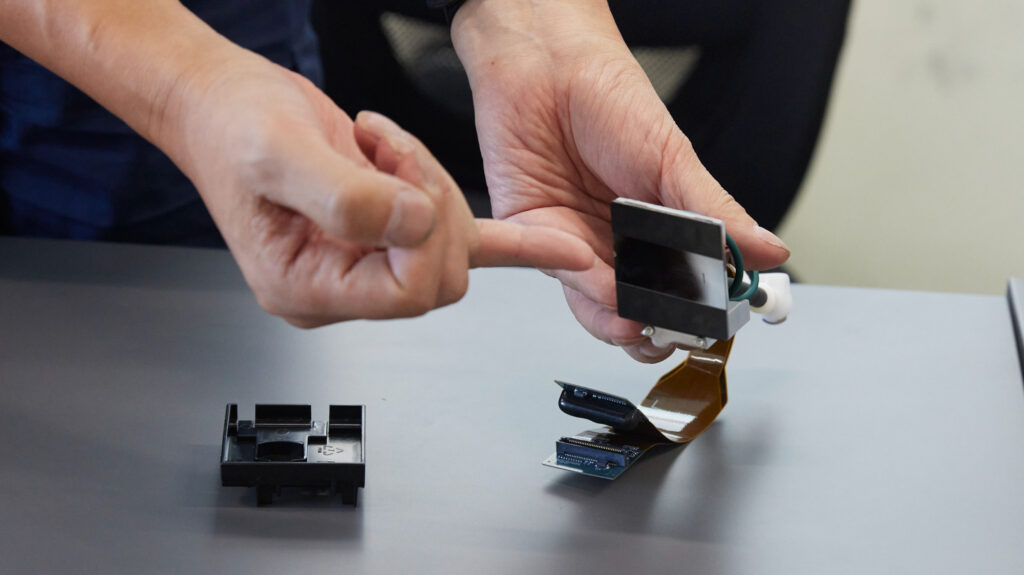

また、他社のデジタル印刷機では、方式の違いから印刷の送り方向の長さに限界があるため、次の絵柄との間に切れ間を設けざるをえなかった。しかし、インクジェット方式ではプリントヘッドの基板開発でこの問題を解消。異なる絵柄が混在していたり、非常に長い絵柄の印刷であっても切れ間を設けたりする必要はなく、シームレスな印刷を実現している。

使用するインクは基本となるCMYKの4色と白のみ。グラビア印刷はロットごとに異なる量のインクを使用するため、多めに準備したインクが余ることも多かったが、必要なときに必要な分だけ出せるFXIJなら無駄がない。インク消費量を事前に見積もったり、調色したりする手間も不要だ。

特色を使うグラビア印刷に比べてインクの実質使用量は2分の1まで削減しているにも関わらず、高濃度なCMYK4色の色表現範囲は劣らない。白ヘッドのみ解像度を落とすなどの工夫によって、少ないインク量でも隠蔽性の高い白の表現が可能になっている。

2022年には自社で水性インク工場を新設し、インクの生産能力を従来の20倍(1,000t/年)まで向上させた。

「工場にはソーラーパネルを設置し、太陽光発電による稼働を実践しています。有機溶剤を使用しない水性インクに加えて、その生産工程でも環境負荷低減を図っていきたいですね」(高橋さん)

2019年に稼働したFXIJ組み立て工場では、本体フレームからローラーに至るまで、プリントヘッド以外のすべてを自社内で設計・製作。開発機から量産モデルまで月間5台の製造能力があり、迅速な部品供給とサポートにつなげている。

エンドユーザーから実績を作り、業界を変えていく

2021年5月にはビジネスモデル工場「FXIJ BMF(Business Model Factory)」の稼働がスタート。2台のFXIJをはじめ、ノンソルラミネーター、スリッターや巻返検査機、自動製袋機などの加工機をそろえ、軟包装の印刷から後工程まで一貫して行える環境を整えた。顧客は、試作品やサンプル品の製作をBMFで実際に行い品質や生産性を体感した上で導入を検討できる。当初は、顧客とともにFXIJによるビジネスの可能性を探る場としての活用を考えていたそうだ。

ところが、実際に稼働してみると、見学した企業から「ここで小ロットの軟包装材を生産してもらいたい」との要望が相次ぐことに。現在では、チャック付きのスタンドパックやシュリンクラベルなど多様な軟包装パッケージの請負加工を手掛けており、シームレスな連続印刷、同一デザイン内での色変更といった高度な印刷機能を活かした小ロットで高付加価値な軟包装パッケージを、実製品として顧客に示すことを実現している。すでに30社、100アイテムを超える実売製品に採用されているというから驚きだ。

「大手コンビニチェーンの数量限定品や、テーマパークのイベント企画品、お菓子メーカーの企画品など、小ロットで高品質、かつスピーディーな印刷が求められるシーンでお声がけがあります。デザインの制約を受けずに商品開発できるため、マーケティング戦略に迅速に対応できることや、細かな色味の調整を柔軟にお受けできることなども評価していただいているようですね」(高橋さん)

高橋さんが例に挙げたテーマパークのイベント企画品は包装紙への印刷だが、仕上がりはグラビア印刷を上回る鮮やかさだ。こうした特徴に着目し、世界的な脱プラスチックの流れに乗る製紙メーカーからは、プラスチック代替原紙でのサンプル制作依頼も増えているという。今後の軟包装印刷業界では、グラビア印刷から水性インクジェット印刷への置き換えが進んでいくのだろうか。

「印刷技術と印刷品質で勝負してきた印刷会社さんにとって、これまでと全く方式が異なる水性インクジェットプリンターへの移行は心理的な面で容易ではないと思います。とはいえ、環境負荷の軽減は世界的な流れですし、軟包装市場に参入する異業種の姿をただ眺めているわけにもいかないでしょう。私たちがエンドユーザーからトライして実績を増やしていくことで、少しでも多くの印刷会社さんに可能性を感じていただけたら良いと思っています」(重田さん)

グラビア印刷と水性インクジェットプリンターには、それぞれ違う役割がある。小ロットは水性インクジェットプリンター、大ロットや電子部品などの特殊な印刷はグラビア印刷と役割を振り分け、2本立てでビジネスを展開することで、軟包装印刷業界のクリーン化と市場拡大は確実に進んでいくだろう。

世界に向けたFXIJの輸出にはさらなる技術的な壁があるというが、今後のグローバル展開にも大いに期待したい。