Contents 目次

プロフィール

国立研究開発法人産業技術総合研究所 再生可能エネルギー研究センター 水素エネルギーチーム 主任研究員 長澤兼作氏

2010年横浜国立大学博士課程後期修了。博士課程時に日仏共同博士課程としてフランス・リール第一大学に在籍。博士課程より2014年まで理研ベンチャー、電気通信大学等で燃料電池関連の研究に従事。2015年より横浜国立大学でエネルギーキャリア合成、水電解の研究に従事し、2023年4月より現職。2023年10月より横浜国立大学先端科学高等研究院 IAS客員教授。

カーボンニュートラルの加速とグリーン水素

水素を社会における主なエネルギー源とする取り組みにおいて、日本は世界でも先行してきた国である。2009年には「家庭用燃料電池(エネファーム)」が登場し、2014年に「水素・燃料電池戦略ロードマップ」を策定。2017年には「水素基本戦略」を策定している。

日本がこのように、水素を含む新しいエネルギーの取り組みに極めて意欲的であるのは、2011年の東日本大震災発生時の原子力発電所(原発)の事故や稼働停止、大規模停電を経験したことにある。この体験から従来手段以外での電源確保策の重要性を痛感し、エネルギー政策をゼロベースで見直すきっかけとなった。

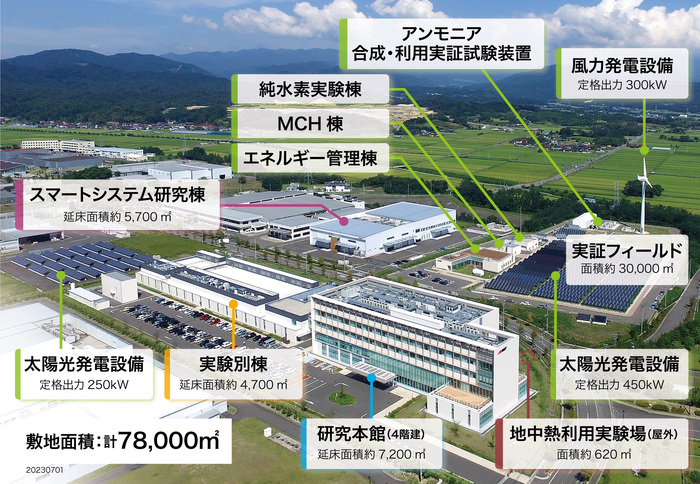

長澤氏が勤務するFREAは、政府の東日本大震災からの復興の基本方針により、2014年4月に産総研の新たな研究開発拠点として福島県郡山市に開所した。FREAでは、太陽光や風力による電力を利用して水を分解し水素に変換・貯蔵し、必要に応じてエネルギーとして取り出すことを目標とした技術開発にも取り組んでいる。

FREAにおける研究実施組織である再生可能エネルギー研究センターでは、以下の3つの研究テーマを設けている。

- カーボンニュートラル実現に向けた次世代エネルギーネットワーク技術

- 主力電源化に向けた利用拡大およびO&M技術開発

- 適切な導入拡大のための研究開発・データベース構築

この内、「カーボンニュートラル実現に向けた次世代エネルギーネットワーク技術」については再生可能エネルギーネットワーク開発・実証にかかわる「エネルギーネットワークチーム」、再エネの最大導入を実現する水素技術を開発する「水素エネルギーチーム」、水素キャリアを活用する技術を開発する「水素キャリア利用チーム」に分かれて研究に取り組んでいる。

長澤氏が属する「水素エネルギーチーム」は、水素エネルギーの社会実装に向けて、水素製造における効率や純度の向上、貯蔵方法および変換効率の向上などの研究開発を行っている。これまでの研究成果としては、貯蔵・輸送関連の技術であるメチルシクロヘキサン(MCH)の製造最適条件をシミュレーションして合成反応を制御する技術やアンモニア合成技術、非レアアースからなる安価な水素吸蔵合金などがある。

水素は、宇宙の元素の9割を占め、この地球では水分子に含有する形で豊富に存在する元素である。なおかつ燃焼時の質量当たりの発熱量も、化石燃料と比較して非常に大きい。水素という燃料自体は、決して目新しいものではなく、航空宇宙分野などでも長年利用されてきた。とはいえ、それよりはるかに安全に調達しやすく低コストである石炭や天然ガスなど化石燃料が台頭していた過去の一般社会では、水素燃料に身近に触れる機会があまりなかった。

それが、この十数年ほどで大きく変わってきた。キーワードとなったのは今や世界的な潮流といえる「カーボンニュートラル」だ。

さまざまなエネルギーがある中で、その多くが基本的には燃焼する際にCO2を出す。ところが水素であれば空気(酸素)との化学反応で発電し、しかもCO2が発生しない。さらに、再生可能エネルギーを活用する『グリーン水素』であれば、製造工程で使用する電気もCO2フリーなことから、まさに、カーボンニュートラル実現への理想的なエネルギーといえる。

長澤氏はFREAにおいて、このグリーン水素社会実現に向けた水素エネルギーシステムの開発に取り組んでいる。

「貯蔵・輸送」に加え、「製造」でも勝負を

長澤氏の水素エネルギーとの最初のかかわりは燃料電池関連の研究であった。

横浜国立大学大学院 博士課程に在籍していた2008年頃日仏共同博士課程として一年間渡仏し、フランス・リール第一大学に在籍する中で、固体酸化物型燃料電池(SOFC)の研究を始める。博士課程修了後は新規中温域作動型燃料電池や固体高分子形燃料電池(PEFC)に関する研究を行っていた。2015年からは現在の研究につながる水素の貯蔵や運搬の研究開発の道に進む。

舵を切るきっかけとなった1つのエピソードについて、長澤氏は振り返る――「トヨタが2014年末に燃料電池自動車『MIRAI』を販売開始しましたが、これが私の研究者人生においては重要な出来事でした。家庭用燃料電池はすでに販売されていたものの、燃料電池が『研究分野』から『多くの消費者の下に届く工業製品』にさらに一歩踏み出したことで、『使うための水素』が益々必要になるフェーズに入ったと感じたのです」(長澤氏)

水電解の原理は、長澤氏が長年かかわってきた燃料電池と非常に近しく、互いが逆の反応の関係であって「電気を得るか、水素を得るかの方向の違いしかない」という。

そういう意味では反応そのものは研究し尽くされているとも言えるが、一方で水素を社会で普及させる上で課題になっているのが大量生産とコストダウンをする仕組みづくりだ。コスト低減のためには安価で大量に水素を製造する技術、それを効率よく安全に貯蔵・輸送できるようにするサプライチェーン構築が必須である。

とくに日本は、国土が狭く、再エネに適したフィールドが少ないことから、海外で製造した水素を「貯蔵・輸送」ことも重要な要素となる。

長澤氏は横浜国立大学に研究者として在籍していた頃より、MCH(メチルシクロヘキサン)を用いた水素キャリアの研究に取り組んでいた。MCHは、トルエンに水素を付加して作る物質である。MCHの合成は、従来「水電解により水素を作る」「トルエンに水素を付加する」という2段階で行われてきた。一方、長澤氏はその工程を1ステップで行い、水電解とトルエンの水素化を同時に行う技術を開発している。

水素キャリアとしてのMCHは、水素がガスであった場合と比較して500分の1ほどの体積となり、かつ常温常圧環境でも液体であるので、貯蔵・輸送において非常に扱いやすくなる。トルエンの取り扱いに慣れている石油化学企業の既存設備がMCH製造に利用しやすいことも、産業においての利点となる。実際、国内大手によるMCHキャリアの技術開発や実証実験も進んでいる。

同時に長澤氏は、再生可能エネルギーを活用した水電解による水素の大量、高効率製造の研究に力を注いでいる。電解法を用いて水素を作る装置自体は以前からあるものだが、低コストに大量生産する面では課題があり、製造設備や装置のコストダウン、電解効率の向上が欠かせない。

グリーン水素は、再生可能エネルギーの余剰電力を活用するため、従来電気を蓄電するパワー制御に多額のコストがかかっていた。そのため、余剰電力からダイレクトに電解して水素を得ることがコスト低減につながるという。さらに、従来技術と比較して、製造工程の簡素化に貢献する理想的な水素電解システムだ。しかし、この取り組みで課題になっているのが電解槽の部材の耐久性の課題だという。再生可能エネルギーの発電は自然由来のため、発電量が安定しない。エネルギー入力に変動があるために電解槽内の要素部材に大きな負荷がかかり、劣化が早まるのだという。

「水電解槽の耐用年数に大きく影響する膜や触媒等の耐久性については、将来、再エネを用いた水素製造設備として水電解槽が何年も運用されることを考えると、部材としてさらなる耐久性が要求される。それには、実際の使用年数と合わせ、設備規模や使用条件など、さまざまな要件を考慮して評価しなくてはならない」(長澤氏)

再エネ設備の中で電解槽が使用された場合、実際に何年持つのかということは、現時点では断言できない状況であり、それを評価するための基準整備が急務であるという。

実証実験において、さまざまな規格が乱立してしまう事態を避けるためにも、評価するための基準の制定が必要であるという。産学官共同で取り組むことが必須であり、FREAも評価基準策定に注力している。今後は、再エネ利用を想定した水電解設備を実証規模に拡大して耐久性評価を実施し、「数年内に評価方法を確立しなければならない」と長澤氏は語る。

日本製造業のビジネスにも活路

水素エネルギー実装への課題は、アカデミックで閉じず、政府や民間企業と手を取り合って取り組まなければならないフェーズにあるという。

長澤氏もさまざまな企業との実証実験などに鋭意取り組んでいる中で、専門とする電気化学だけでなく、触媒化学や装置などに対する知見も身につけモノづくりなども自身の研究室でおこなうなど幅広い領域の専門知識を身につけている。

「私自身は基本的にすべての分野を深く知りたいと考えているが、一人では限界があるので、いろんな学会やコミュニティに参加して、それぞれの分野のスペシャリストと一緒に課題へ取組んでいます。ただ、その人たちと会話ができないといけないので、自身の中の知見を深めることも努めています」

つながることが重要なフェーズを迎える水素ビジネス実装に向けどのような技術に需要があるのだろうか――

「水電解や水素キャリアの技術では、気泡の制御が重要です。例えば触媒表面から気泡をうまく取り除けないと、状況によって触媒が機能しなくなります。導電性、触媒反応性を確保しつつ疎水・親水の制御を行う技術も重要度が大きいと思います。」(長澤氏)

膜、触媒、集電体などで構成される水電解の機構は複雑であるため、複雑な形状の加工や、膜に触媒を塗布する技術、あるいは部品の形状最適化や微細構造化を伴う量産技術も需要がありそうだ。

水電解によるグリーン水素の大量生産技術開発や社会基盤づくりは、米国や欧州各国が多額の国家予算を注いでいる世界的にも競争が最も激しい領域である。海外では広大な土地を活かし、膨大な人とお金を投資した研究開発をすすめており、規模という意味では日本が対抗していくのはかなり大変な部分があるそうだ。しかし、日本の技術が水素エネルギーの課題への解になる可能性があると長澤氏はいう。

「日本が強いのは材料技術。触媒や集電体などの部材、電解槽本体など個々の技術とそこから出てくる高性能化も含めて、個々の技術の高さは決して負けていない。そして、そのような企業と連携できることは大きなアドバンテージになると考えます」と日本の優れた材料、要素技術が水素エネルギーの社会実装にむけて貢献していくことを示唆した。長澤氏が取り組む高効率な水電解槽や耐久性評価基準はそのための重要なファクターとなるだろう。