Contents 目次

プロフィール

石原英昭氏

東洋紡フィルム研究所 所長、京都工芸繊維大学教授、龍谷大学RECフェローなどを歴任。高分子成形/高分子構造·物性を専門に研究開発に従事、教鞭も執ってきた。

高分子材料の理解と活用に必要な3Pとは

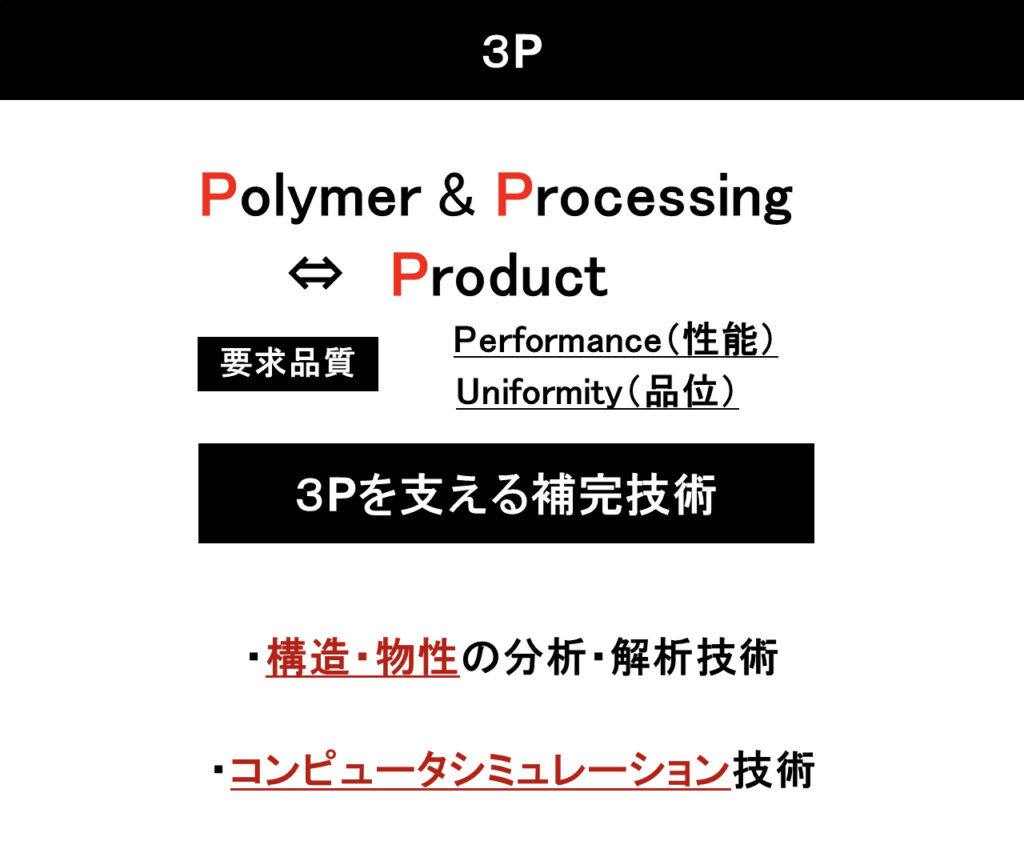

高分子材料は合成繊維やフィルムなどに加工され、生活資材として幅広く使われており日常生活には欠かせない材料である。高分子材料(Polymer)の特性をよく理解し、適切な成形加工(Processing)技術を施すことにより、より良い高分子製品が得られる。

Polymer&Processing⇒Product(3P)

この3Pの理解が大切である。Polymerは広義に材料全般(添加剤も含めて)を表し、Processingは賦形化(形を付与、つまり繊維なら一次元、フィルムなら二次元)するだけでなく表面処理などの後加工も含まれる。Productには必ず要求品質があり、性能(Performance)や均一性(Uniformity)に目標値がある。それを達成するためには、PolymerやProcessingを選択し、目標値に近づくための研究や開発がなされる。

3Pというこの三者の関係を繋ぐのが、構造と物性の解析であり、評価である。物性が発現している基本となる微細構造はどんなものか、また、どんな構造に仕上げれば、この物性が発現するのかなど、物性と構造パラメーターの関係をある程度つかめるようになれば、他の材料(Polymer)に変わっても基本的な考え方は適用でき、応用展開の幅が広がるものと思われる。また、実験でカバーできないことをコンピュータシミュレーションで推測することも大切である。そういう意味で構造解析技術やコンピュータシミュレーション技術は3Pの補完技術と言える。

最初にPolymer Processingの重要性を強調されるようになったのは、米国Akron大学のJames L. White教授で、1985年に学会を設立され、第一回International Polymer Processing Society Symposiumを開催されている。筆者も招待講演に呼ばれ、繊維の紡糸理論について話している。このシンポジウムのあった年から3年後に日本ではプラスチック成型加工学会が設立され、Polymer Processingに関係した学会として今日に至っている。

なお、Polymer Processingで大きな業績を上げられた方は殿堂入りとなりAkron大学のPOLYMER ENGINEERING ACADEMIC CENTER内に写真が展示されている。Polymerではナイロンを発明されたDuPont社のWallace Hume Carothers氏、Kevlarを発明されたStephanie Louise Kwolek氏がある。また、コンピュータシミュレーションに関しては筆者の上司でもあった加瀬 晋、松尾達樹両氏が殿堂入りされている。

高分子加工における材料理解の重要性:PETを例とした3P分析

Polymer ProcessingではまずPolymerをよく知る必要がある。ではPolymerの何を知るべきかと言えば、重合の触媒種、分子の長さ(分子量)、副生成物(オリゴマーなど)、熱的特性(融点、ガラス転移温度、耐熱性など)、結晶性、結晶変態(転移温度など)、その他、極めて多くの項目がある。要はPolymer Characterization(ポリマーの特性評価)が重要で、これがProcessingの選定に関係してくる。

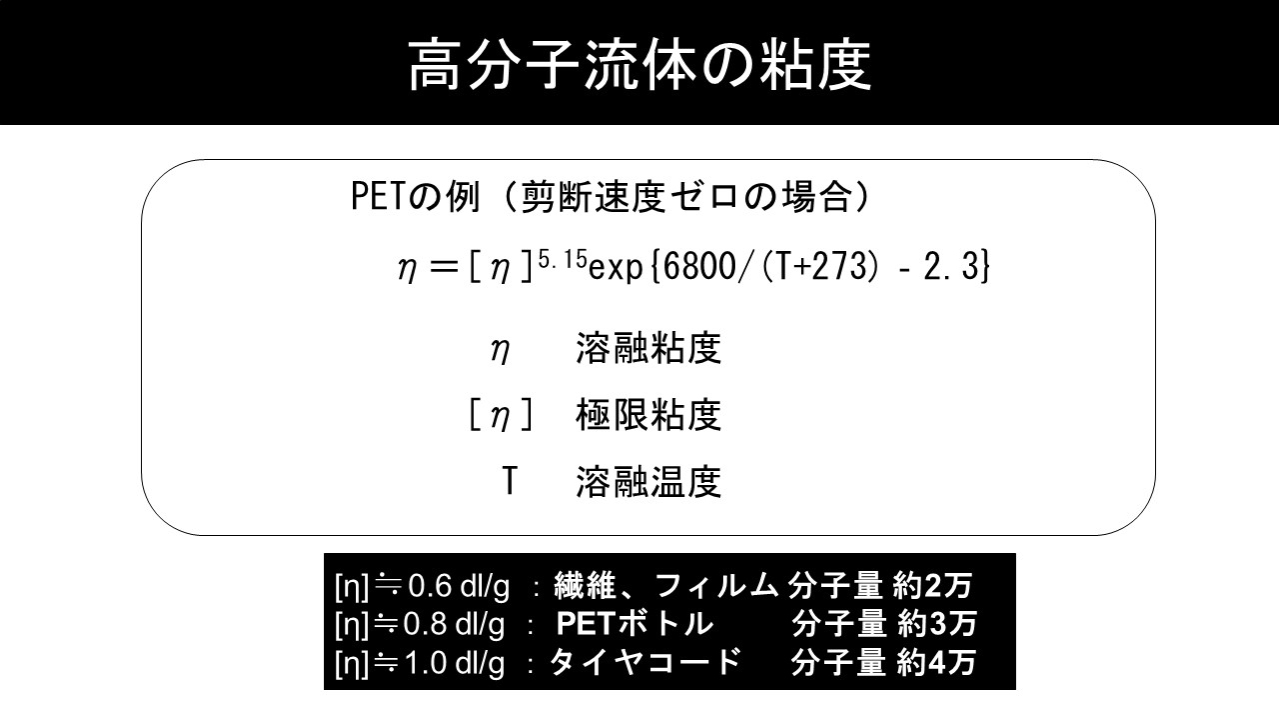

最も汎用で身近なPolymerの例として、PET(ポリエチレンテレフタレート)を3Pの立場で見てみると、Productとしては、衣料用繊維、フィルム、PETボトルなど多岐にわたる。Processingにおいては溶融成形が可能でどの程度の溶融粘度かが重要となる。

上図にあるように溶融粘度ηは溶融温度Tと極限粘度[η]で決まるが、後者は分子量に関係しており、Productに応じ値が異なる。分子量は衣料用繊維やフィルムでは約2万、PETボトルは約3万、自動車のラジアルタイヤのタイヤコードは約4万となっている。分子量が大きいと固く強くなるが、式に示しているように溶融粘度が高くなりProcessingに関係してくる。3Pではこのような基本的な分析が大切で、Polymer Characterizationは重要である。粘度以外に、PETに含まれる低分子化合物、例えばDEG(ジエチレングリコール)やPET環状オリゴマーの1つであるサイクリックトリマーなどの量がProcessingやProductの品位に関係してくるので分析しておく必要がある。

PETの重合触媒にSb(アンチモン)がよく使われるが、生産工場での長時間の操業でSbが凝集しトラブルを起こすことがある。例えば、繊維の場合、溶融紡糸ノズルの壁にSbが溜まり孔曲がりの原因になって、紡糸の不安定性や繊度斑(繊維の太さのムラ)に関係してくる。また、フィルムの場合はダイスにSbが凝集しフィルムのスジ斑の原因になることがある。

各分野における代表的Polymer&Processing

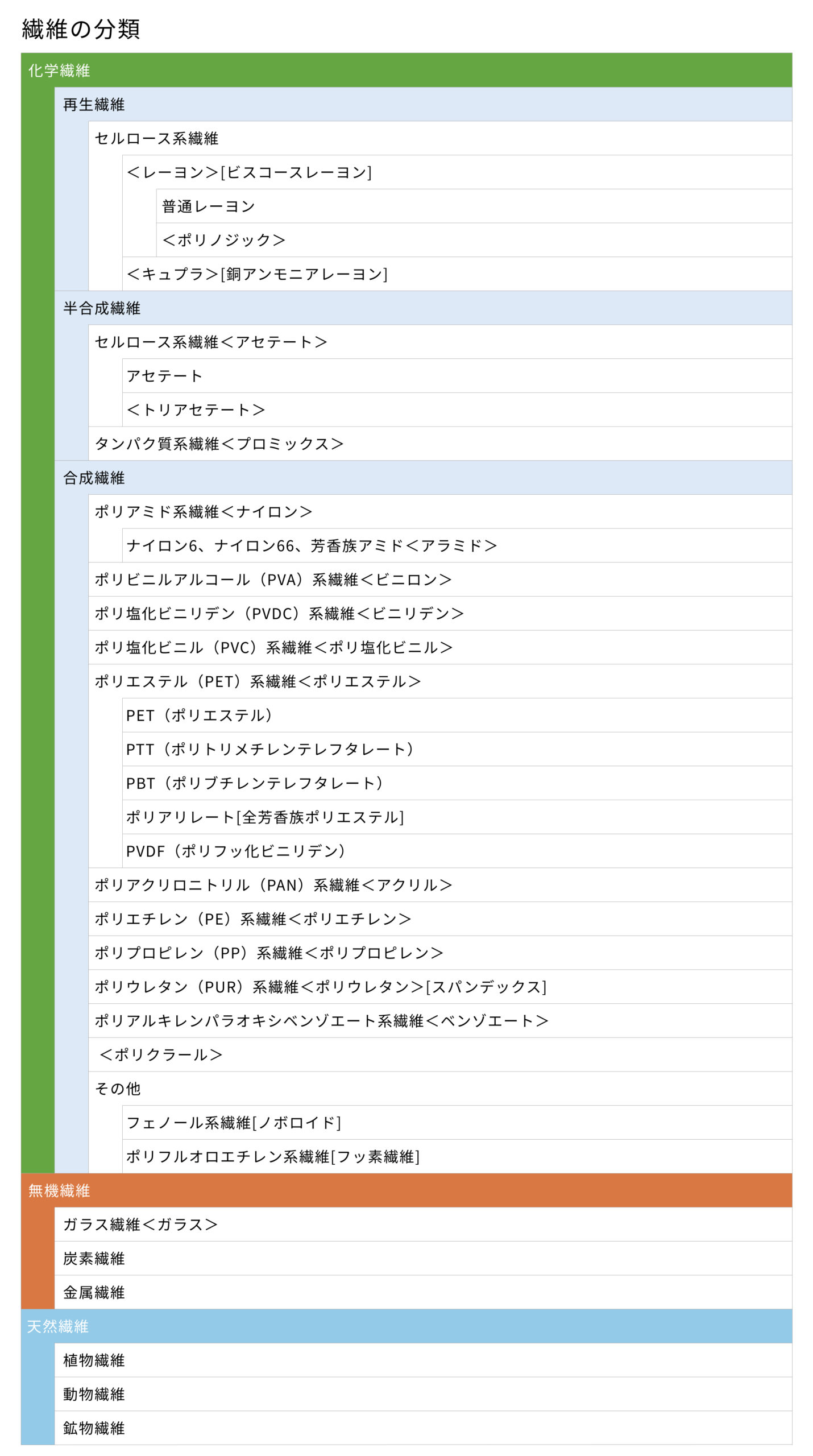

前述のPET以外に多岐にわたるPolymerが繊維の対象になっている。代表的なPolymerを挙げると、柔軟鎖ポリマーとして、PE(ポリエチレン)、PP(ポリプロピレン)などのポリオレフィン、ポリアミド(ナイロン6、ナイロン66)、PTT(ポリトリメチレンテレフタレート)、PBT(ポリブチレンテレフタレート)などがあり、また、剛直鎖ポリマーの代表となるKevlarなどがある。

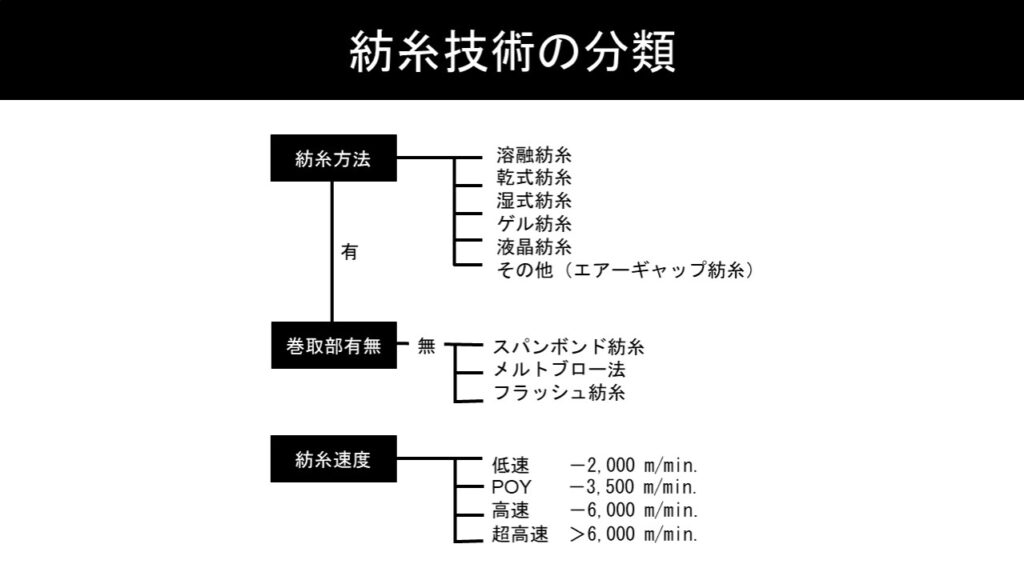

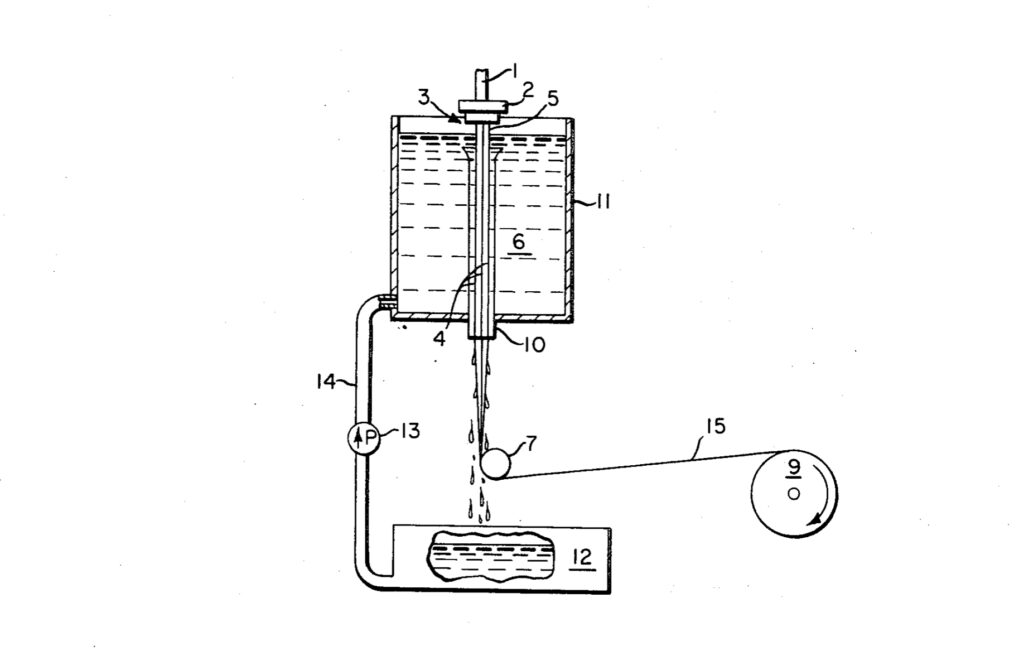

Processingについては、以下図にあるように、いろいろの角度から繊維技術が検討されており、それらは繊細で高度である。繊維化の第一歩は紡糸である。熱で溶けて流体にできるポリマーは溶融紡糸という最も単純な方法で繊維が作れるが、熱で溶けない高分子材料は溶剤によって流体を作り乾式紡糸という方法で繊維化される。また、レーヨンのように凝固浴を通して作られる湿式紡糸法の繊維もある。さらに、乾湿式紡糸法と言われる両方の紡糸法を組み合わせた方法もある。

ゲル紡糸:高強度·高弾性繊維を生み出す革新技術

乾に相当する部分は、図に示すエアーギャップ部で、繊維の長さ方向に分子を配向させるのに有効で、Kevlarなどの剛直高分子の製造に適用されている。類似した紡糸方法が柔軟鎖である分子量の大きいPEに関しても適用される。分子量が小さい場合は溶融紡糸で繊維化できるが、分子量が100万程度になるとゲル紡糸という方法でしか繊維化できない。高強力·高弾性率繊維として、例えば、防弾チョッキ用や衝撃吸収用ネットなどに適用される。ゲル紡糸の例はPVA(ポリビニールアルコール)も対象になっており、アスベスト代替の繊維として応用されている。

不織布製造の立役者:スパンボンド紡糸とメルトブロー

巻取部のない紡糸もProcessingの1つとして広く適用されている。その代表例がスパンボンド紡糸で、不織布の製造に無くてはならない方法である。適正なスパンボンド紡糸条件の決定には、スパンボンド紡糸のComputer Simulationプログラムを開発し、特に紡糸するノズルと糸を解繊するエジェクターの最適距離などを決めてきた。また、極細の不織布の製造はメルトブローと呼ばれる方法で行われており、PolymerやProcessingの条件設定に研究所で多くの検討がなされた。

高速溶融紡糸におけるネック状変形:繊維特性に潜む落とし穴

溶融紡糸では、紡糸速度と言われる巻取速度がProcessing上、重要である。繊維の生産速度に関係しており、どのくらいの速度に設定するかが大切になる。ただ、速度が高くなると紡糸ラインでの糸条に大きな張力が発生し、配向結晶化が起こり、繊維の特性が変わってくる。PETの場合、分子量が高い場合、紡糸ラインで結晶化が起こり、糸状の細化曲線にNeck-like Deformation(ネック状変形)と言われる挙動が見られる。これを最初に発表されたのはローヌ・プーラン(仏)のG.Perez氏でその後、東工大の清水二郎教授や東洋紡の安田 浩氏が研究されている。筆者は仏リヨンでPerez氏に会う機会があり、Neck-like Deformationに関する論文は素晴らしかったと伝えたら、すごく喜んでいたのが印象的であった。

高強度タイヤコードを生み出すダイレクトドロー技術:機能性繊維への応用も期待

紡糸技術の分類にあるダイレクトドロー(スピンドロー)は紡糸ライン上で糸状の延伸を行う高強力糸生産のProcessingで、特にPETのタイヤコード生産に有益な方法である。なお、冷却状態以降の繊維技術は次回に例示しながら説明する予定であるが、Polymerに関係しては、複合紡糸が重要である。シースコア(芯鞘)紡糸やサイドバイサイド紡糸など繊維に要求される機能や特性に応じ、用いられる。この複合化の考えが基にフィルムのCCF(Coextruded Composite Film:共押出積層フィルム)が生まれたものと思われる。

フィルム製造の立役者:高分子材料と成形技術の融合

フィルムに使われるPolymerは、代表的にはPET、ナイロン6(ポリアミド6)、PP、PE、PEN(ポリエチレンナフタレート)、PVDC(ポリビニリデンクロライド)などである。これらは溶融成形が可能である。一方、TAC(セルローストリアセテート)のようなPolymerは溶剤を介して成形されるので、溶融成形ではなく、繊維における乾式紡糸に類似した溶液流体による成形となる。

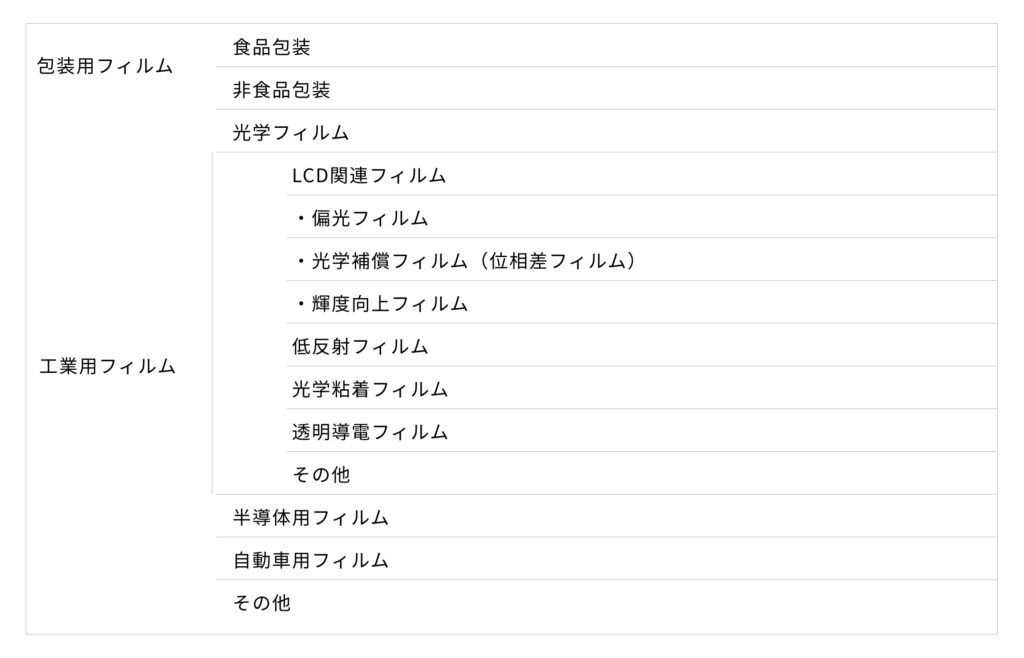

フィルムは包装用フィルムと工業用フィルムがあり、前者は延伸フィルムと未延伸フィルムの組み合わせにより主に食品包装に使われている。工業フィルムの代表は光学フィルムで上述の図に示すようにLCD(液晶ディスプレイ)関連フィルム、透明導電フィルムなどいくつかの種類のフィルムがある。

フィルム成形の基本技術は、以下の3つにまとめられる。

- 分子配列制御技術

- 表面・界面制御技術

- 材料設計・制御技術

これがフィルム(Product)のPolymer Processingである。

分子配列制御技術

高分子流体を二次元状に賦形化する分子配列制御技術は製膜工程と延伸工程の2工程で行われる。溶融法の製膜工程はダイスから押し出された溶融体がチルロールと呼ばれる回転ロール表面に接し冷却される。上から見ると、押出機とダイスがT字のような配置となっているため、Tダイ法と呼ばれるもので、最も多く用いられているProcessing法である。最大の技術ポイントは溶融流体とロール表面との安定した接触であり、接点が動かないことが大切になる。接点が動くとフィルムの厚み変動が起こり、操業の不安定性に関係してくる。さらに生産性を上げるためにロールの回転速度が大きくなると、Draw Resonance(ドローレゾナンス)というプロセス不安定性現象が発生する場合があるので注意が必要である。この現象の発生メカニズムや対策は理論的、実験的の両方から筆者らにより解析されているので機会があれば詳述する。一方、溶融した樹脂をリング状のダイスからチューブ状に吹き出す丸ダイ法はPPなどのポリオレフィンの製膜に使われる。

なお、Draw Resonance現象は、繊維の紡糸工程については筆者らによって理論的にも詳しく検討されており、流体のレオロジー特性とプロセス条件との関係を解明している。

繊維、フィルム両者に対するPolymer Processingの課題であったので、繊維の極細化やフィルムの高生産性に関係していたから、解析により1つの方向性を与えたものと思われる。

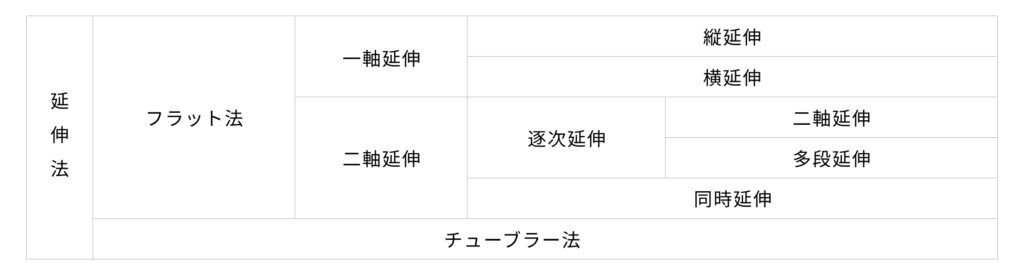

延伸工程のProcessingは上図に示すように、フラット法とチューブラー法がある。後者は製膜で丸ダイ法とあったが、これから得られたフィルムを延伸するものである。主にレジ袋の生産に適用される。フラット法は広く採用されているProcessingで、その内の一軸延伸の代表的なProductは熱収縮フィルムである。二軸延伸の逐次二軸は主にPETやナイロン6フィルムの生産に使われている。

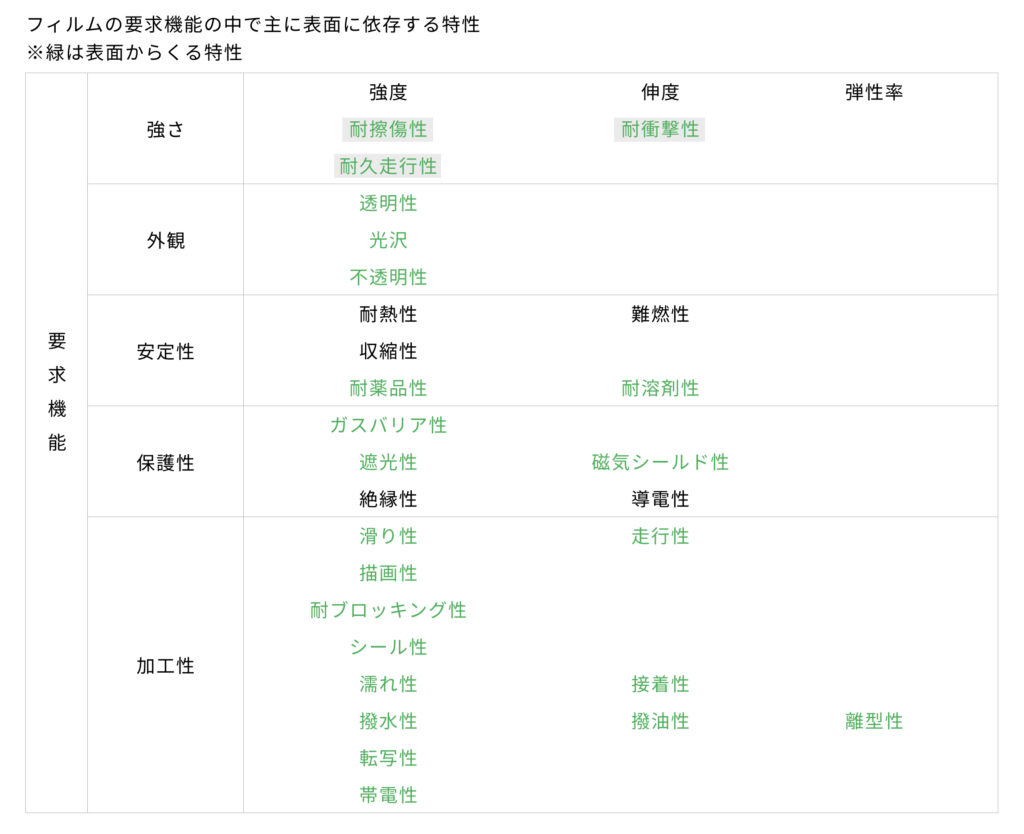

表面·界面制御技術

フィルムは二次元状のProductであるから、表面に対するProcessing上の扱いが重要である。表面·界面制御技術が2つ目の基本技術となり、重要である。以下の表は表面から来る特性を示したもので、フィルムの機能や性質がほとんど表面から来ていることがわかる。したがって、フィルムのProcessingは二次元状に賦形化するだけでなく、表面に関わる技術項目の検討が大切であることを意味している。

また、以下では代表的な表面加工方法をまとめた。表面加工は、フィルムの表面特性を改善するために施される処理である。

表面加工方法

自然形成: 結晶性ポリマーなどの場合、フィルム表面に凝集構造 (高次構造など)が生成される。

コーティング: フィルム表面に別の材料をコーティングする。

コロナ放電: フィルム表面にコロナ放電を施し、表面を活性化する。

CCF: 異なる材料を複数層に押し出し、積層してフィルムを作る。

界面制御: 基材と添加粒子との界面を制御する。

自然形成とあるのは、例えば結晶性Polymerならフィルム表面に凝集構造(高次構造など)が生成されることを表しており、他の操作項目は表面制御に関わるProcessingである。特に、コロナ放電やコーティング、CCFなどは重要な操作である。界面制御に関しては特に合成紙の開発で注力されてきた。基材と添加粒子との界面でのボイド発現に関係しており、紙の特性を付与する最大の技術ポイントとなっていた。

材料設計·制御技術

基本技術の3つ目の材料設計·制御技術は、フィルム基材のPolymerだけでなく表面改質のためのコーティング材、添加剤なども含まれ、場合によっては無機物が用いられることもある。無機蒸着の高性能ガスバリア包材フィルムがその例である。例えば、PETなどのフィルム表面に、シリカとアルミナの二元蒸着を行い、ガスバリア性を高める方法である。詳細は今後述べる予定である。

これら基本技術の補完技術は、繊維のときと同様、構造·物性分析評価技術、Computer Simulation技術が有益で検討されてきた。また、Polymer Processingではレオロジーの観点からの検討も大切で、繊維ならノズル、フィルムならダイスの設計にも関係し、流体の特性とProcessing条件との関連性の把握も大切である。

まとめ

以上、3P(Polymer Processing Product)につき繊維とフィルムを中心に述べてきたが、要はProductの要求品質をよく理解し、それを達成するためのPolymer、Processingがどうあるべきかの研究、開発に力を入れなければならない。

3Pはこれ以外に、会社で活躍するためには、

Profit Patent Paper(3P)

の意識が大切である。Profitは会社に利益をもたらす行動や結果、Patentは優れた特許を取得すること、Paperは世の中で認められる論文や証を意味している。日常業務の中で、これらをバランスよく考えながら研究や開発を進めていくことが大切である。

また、Passion Patience Pride(3P)が、仕事をやる上での姿勢として大切である。情熱、忍耐そして”自分の仕事に誇りを持つ“ということである。

これで3P×3=9P

となり、これを意識しながら会社生活を頑張らないといけないということになる。筆者は会社では若い者たちに、大学では学生に対してこれら9Pを機会あるたびに話してきた。

次回から繊維、フィルムを中心にしたトピックスをいくつか取り上げ詳しく述べる。

用語解説

●高分子化学関連用語

重合

複数の低分子化合物(モノマー)が結合し、高分子化合物となる反応のことです。重合の種類としては、付加重合、縮重合などがあります。

- 付加重合: 不飽和結合を持つモノマーが、開環して連鎖的に結合する重合反応。

- 縮重合: 二つの異なる官能基を持つモノマーが、小さな分子(水など)を脱離しながら結合する重合反応。

触媒種

化学反応を速める物質を触媒といい、その種類を触媒種といいます。触媒は反応に関与しますが、反応の前後でその量は変化しません。重合反応では、特定の触媒種を用いることで、目的とする高分子の構造や性質を制御することができます。

オリゴマー

高分子と低分子の中間の分子量を持つ化合物のことです。通常、10個程度のモノマーが結合したものを指します。オリゴマーは、高分子合成の初期段階で生成される中間体として現れることがあります。

ガラス転移温度

非晶質の高分子が、硬いガラス状からゴム状に変化する温度のことです。ガラス転移温度以下では高分子は硬く脆い状態ですが、これを超えると柔らかくなり、ある程度の変形が可能になります。

結晶変態

結晶構造が、温度や圧力などの条件変化によって別の結晶構造に変化することです。結晶性高分子では、結晶構造がその高分子の物性に大きく影響します。

極限粘度

高分子の濃度を無限に薄めたときの、溶液の粘度に対する高分子の寄与をあらわす値です。高分子の分子量や形状と密接な関係があり、高分子の特性評価に用いられます。

●繊維関連用語

シースコア(芯鞘)紡糸

異なる種類の高分子を芯と鞘のようにして同時に紡糸する方法です。芯の部分に機能性を持たせ、鞘の部分でこれを保護したり、あるいは芯と鞘の異なる特性を組み合わせることで、複合的な機能を持つ繊維を作ることができます。

サイドバイサイド紡糸

複数の高分子を並べて同時に紡糸する方法です。シースコア紡糸と異なり、各高分子が互いに接触せずに並んでいます。この方法により、複合繊維や異種繊維の複合化が可能です。