Contents 目次

プロフィール

石原英昭氏

東洋紡フィルム研究所 所長、京都工芸繊維大学教授、龍谷大学RECフェローなどを歴任。高分子成形/高分子構造・物性を専門に研究開発に従事、教鞭も執ってきた。

包装・工業用途におけるプラスチックフィルムの多様な展開

最初の実際例は、工業用フィルムと包装用フィルムである。これらのフィルムに使われるPolymerは、用途によって様々な種類のPolymerが使用されている。

包装用フィルムは生活資材として至る所で見受けられる。例えば食品包装では、スナック菓子などの包装やクッキーを1枚ずつ包む個包装、肉や野菜の鮮度保持包装、PETボトルのラベルや冷凍食品の包装などだ。これらはいろいろな種類のフィルムや材料(樹脂や接着剤、インキ)で構成されている。食品包装用途ではPP(ポリプロピレン)、PET(ポリエチレンテレフタレート)、PA(ポリアミド)などが、雑貨や文具などの非食品用の一般包装では、PPやPS(ポリスチレン)、PE(ポリエチレン)などが使われている。

工業フィルムの代表例は光学フィルムで、これにはLCD(液晶ディスプレイ)関連フィルム(偏光フィルム、位相差フィルム、輝度向上フィルムなど)、低反射フィルム、光学粘着フィルム、透明導電フィルムなどがある。電子部品に使われるフィルムには、耐熱性や耐薬品性に優れ、電気絶縁性も高いPI(ポリイミド)や、LCP(液晶ポリマー)などが使用されている。

なお、これらフィルムのProcessingには逐次二軸延伸法が適用されている。例えばOPPのOは延伸されているフィルムを表し、CPPのCは未延伸、つまり製膜されたばかりのフィルムを表している。

一軸延伸から二軸延伸まで:フィルムの多様な特性を生み出す技術

延伸過程における主なポイントは次のようになる。

- 延伸法と複屈折率発現の関係

- 二重配向性と分子構造

- 延伸発熱と高次構造

- 一軸延伸とフィルムの収縮率発現

- 二軸延伸における高次構造変化

- 二軸延伸におけるボーイング現象

- 延伸による表面構造の発現

一軸延伸で代表的なフィルムは熱収縮フィルムである。このフィルムが多く使われているのはPETボトルのラベルである。以前はラベルにはPVC(塩ビ)が使われていたが、PETボトルの回収、再利用の動きが強くなるに従い、塩素の入っているPVCが敬遠されるようになった。なお、PETボトル用ラベルにはOPSフィルムも使われている。

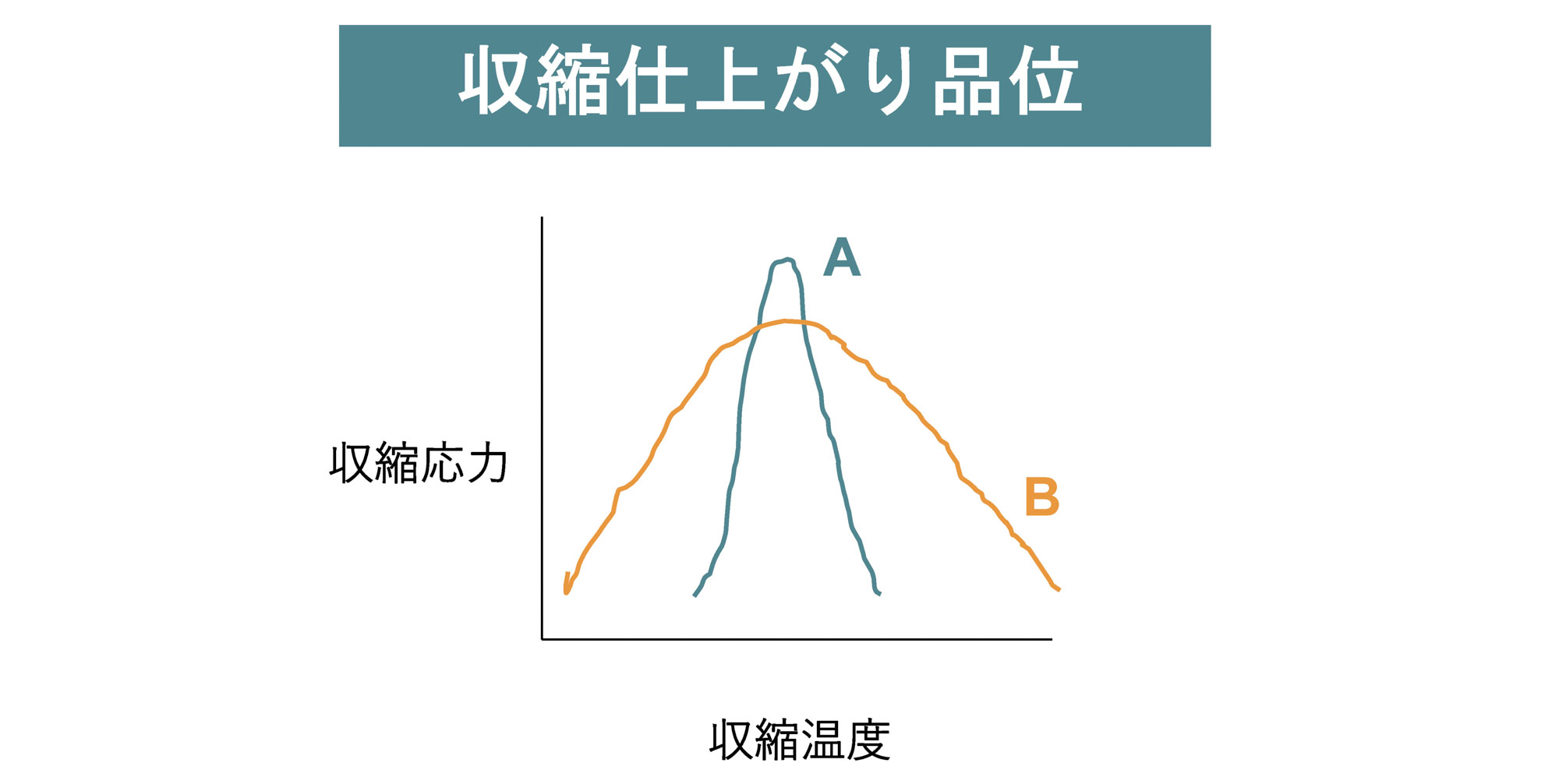

筆者が熱収縮フィルムの研究開発に関係したのはポリエステル系で、収縮温度と収縮応力の関係は当初図のAの形であった。この場合は、ある温度で急激に収集するので収縮仕上がりがもう1つで、特に湾曲した部分では皺ができ、品位に劣る状況であった。

そのためBの形が望ましいと考え、収縮の本質を調べ、それらは一軸延伸による非晶部の熱による配向緩和に起因していることから、急激な緩和を避けるためにPolymerから見直すことになった。結果的にBの収縮カーブにするため、PET単独ではなく別成分を入れ、PET鎖の共重合の形をとった。PETはTPA(テレフタル酸)とEG(エチレングリコール)から重合されるが、別の成分、例えばNPG(ネオペンチルグリコール)を少量混ぜPETの共重合化を行うことにより達成することができた。

ここでも結果的には3PのPolymerを見直し、それに見合う一軸延伸条件を検討し(Processing)、Productの要求品質に合うようにしたことになる。これによって収縮仕上がりの品位を向上させることができた。開発当初はまだPETボトルの普及がそれ程でもなかったため、ラベル用にPETの共重合という方法をとったため、原料価格が高くなり、本社営業から研究所にクレームが来て大変であったが、時間と共にPETボトルの需要が拡大し、共重合PETの価格が低下し、クレームが消失、研究所の評価が上がった経験がある。まさに生産量増大がポリマー原材料価格ダウンに寄与することを体験したことになる。主な用途がPETボトルのラベルとして、一軸延伸フィルムの生産は今日に至っている。

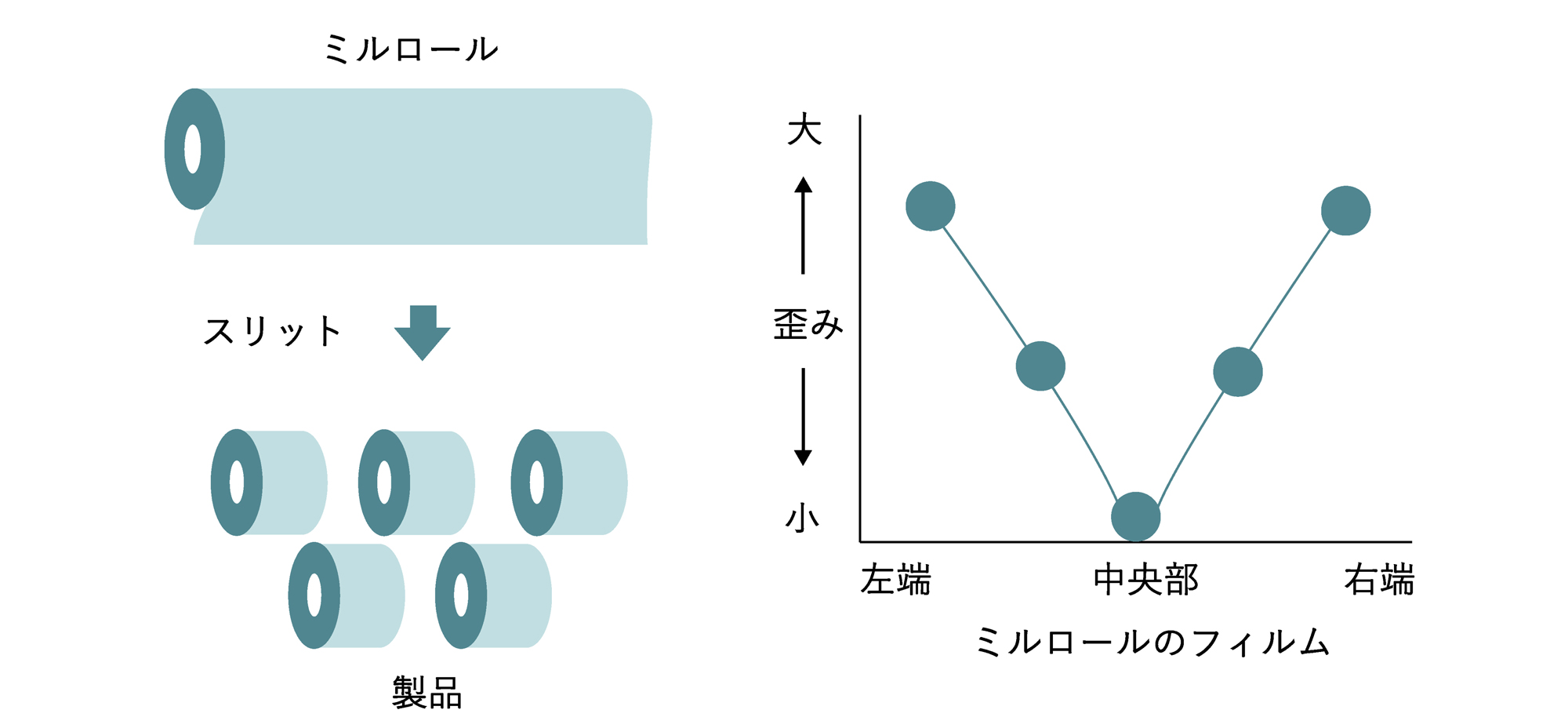

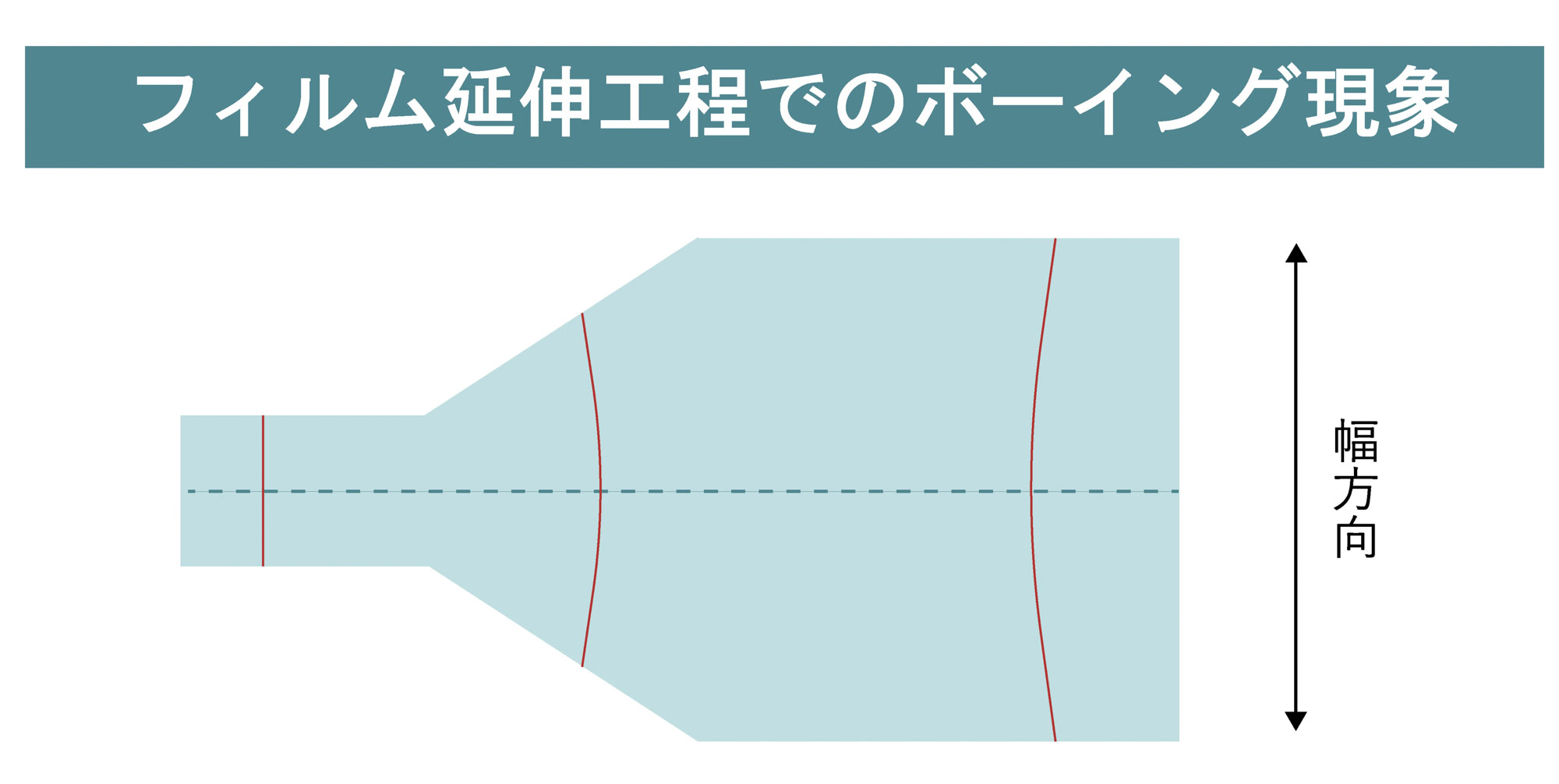

次に紹介するのが延伸過程における現象の1つであるボーイング挙動で、これは逐次二軸延伸法で起きる幅方向の不均一性に関する重要な現象である。PETやNylonなどのフィルムの製造は、幅が4m以上あり、横延伸の幅を広げる操作は、フィルム幅の両端をつかみ引っ張る形で行われるので、フィルムの中央部と両端部分では分子あるいは凝集体の向きが異なり幅方向の不均一性が生じる。

上図はボイル歪み(フィルムを沸騰水に浸けた時の歪み)とミルロールのフィルム幅の中央部と両端の差を模式的に示したものである。両端の歪みが大きいことがわかる。この歪みは30年ほど前、日清食品がラ王を開発し販売が始まった頃で、生めんがナイロンフィルムの袋に入っており殺菌のため沸騰水で処理されていたが、その際、袋に印刷した文字が歪みクレームが発生していた。東洋紡本社の営業は、なぜ歪むのかが分らず、研究所所長をしていた筆者を日清食品の取締役部長が訪ねてきた。4m幅のフィルム原反をスリットし、できるだけ両端に近いフィルムも出荷していたので、端のフィルムはボーイング現象で歪むのは当然であるが、「改善に努力します」と返答したのを記憶している。

上図は生産機と規模が同等の試験機を用いてボーイングのテストを行ったときの図である。ボーイング現象とは、二軸延伸フィルムを製造する際に、フィルムが弓なりに変形してしまう現象のことで、この現象は、フィルムの製造工程において、均一な品質のフィルムを得る上で大きな課題となっていた。最初は中央部の進行ラインが両端より進み、あるところから遅れるのがボーイングの特徴である。この現象は、延伸応力と収縮応力のバランスによるもので、延伸設備の設計や延伸条件の適正化が大切である。

| 延伸順序 | 特許番号 | 素材 | 目的 |

| 縦(高倍率1段)→横 | 特開平09-164599 (東レ) | PET | 高剛性化 |

| 特開平11-170358 (帝人) | PET | 均一化 | |

| 縦→緩和→横 | 特許2611752 (東洋紡) | PET系 | 等方化 |

| 縦→横→横 | 特公平07-067740 (東レ) | PET | 等方化 |

| 特許2797624 (三菱化学) | NY-6 | 等方化 | |

| 縦→横→横→縦 | 特許2936699 (東洋紡) | NY-6 | 等方化 |

| 縦→横→縦→横 | 特許3020723 (帝人) | PET | 高剛性化 |

| 特開平11-348114 (東レ) | PET | 高剛性化 | |

| 縦→縦→横 | 特許2937089 (東レ) | PET | 無傷化 |

| 特許2679234 (ダイヤホイルヘキス) | PET | 厚み均一化、高速化 | |

| 特開平08-197619 (東洋紡) | NY-6 | 等方化 | |

| 特開平11-188790 (トクヤマ) | PP | 高剛性化 | |

| 縦→縦→緩和→横 | 特開平11-000959 (東レ) | PET | 高剛性化 |

| 縦→縦→横→横 | 特公平07-106600 (ダイヤホイルヘキスト) | PET | 高剛性化 |

| 特許08-103950 (東レ) | PET | スリット性向上 | |

| 縦→縦→縦→横 | 特公平07-071871 (ダイヤホイルヘキスト) | PET | 厚み均一化、高速化 |

| 特許2992586 (SKC) | PET | 厚み均一化 | |

| 縦→縦→縦→横→縦 | 特許2611413 (ダイヤホイルヘキス) | PET | 高剛性化 |

| 縦→縦→縦→横→横→横 | 特開平08-224777 (東レ) | PET | 高剛性化 |

| 横→縦 | 特公平07-119056 (東洋紡) | PET | 高剛性化 |

| 横→縦→縦 | 特公平07-067740 (東洋紡) | PET | 高剛性化 |

| 横→横→縦 | 特開平07-052237 (東洋紡) | PET | スリット性向上 |

| 特開平09-300455 (東レ) | PET | 高剛性化 |

上記は、ちょっと古いが、フィルムメーカー各社の出願特許で、例えば縦延伸を二段に分けるなどの工夫がなされている。東洋紡の特許もその1つで、設備新設時にはこうしたハード面の対策も重要となる(Processing)。

表面制御技術の深化:磁気テープ開発から学んだこと

フィルム成形の基本技術は、分子配列制御技術、表面・界面制御技術、材料設計・制御技術の3つであるが、特に表面制御に関しては、磁気テープ用PETフィルムの開発で貴重な経験をしている。確か、35年程前の平成元年当時、東洋紡は仏のローヌプーランフィルム(RPF)と共同開発を始め、筆者は日本側のプロジエクトリーダーをしていた。当時の開発目標は、Audio, Video, 8mmMP(8mm Video)のフィルム表面制御で、音声だけでなく映像の鮮明性がポイントになっていた。

そのためには、表面形成の理想形を滑剤種と成形条件との組み合わせで種々検討したものである。これには表面突起の有限要素法による解析も行い、目標を達成することができた。このように磁気テープ用フィルムの開発でフィルム表面の制御技術に進歩が見られたが、ちょうどこの頃、世の中ではデジタル化が進み、CD(コンパクトディスク)の出現などで磁気テープの需要が激減し、RPFとの共同開発は終わりになった。仏リヨンにあったRPFの工場を去るとき、一抹の寂しさとある種の達成感を覚えた記憶がある。しかし、RPFとの共同開発で学んだことがいくつかあり、後のフィルムの研究開発に役立つことになる。特に表面制御処方やフィルムの延伸方式(RPFには、横延伸のあと縦延伸、つまりTD・MD方式の生産機があり)、通常の逐次二軸延伸方式MD・TDより優れた物性が出る場合があり、フィルムの目標品質達成のためTM方式の採用も検討に値することがわかった。

RPFは仏のニースにある国立の研究所と関係しており、筆者がRPFの人と当研究所を訪問したときにPolymer Processingに関連した研究者を何人か紹介してもらった。 中にはフィルムのDraw Resonance解析をしている研究者がおり、議論したものである。なお、RPFの社員食堂では従業員用にビールが置いてあり、昼間から飲んでもいいとなっていた。昼食を共にした者に聞いてみると、何故日本ではビールはダメだと逆に言われた。フランスという国は、すごい国だなーと思いました。こればかりは参考にならない話ですね。

富士フイルムの転換期とPET製造ラインの活用

デジタル化の影響は、磁気テープ用PETフィルムだけでなく、写真用フィルム、レントゲン用フィルムにも影響が大きく、富士写真フイルム(今は富士フイルム)はPETの製造ラインを他素材のフィルムに転換するのが大きな課題となっていた。筆者は個人的に富士フイルムに呼ばれ、フィルム全般に関わる講演を実施し、自由討論に参加した。

それからしばらくしてから、PETの製造ラインでTAC(セルローストリアセテート)の製造が本格化した話を聞いた。筆者の訪問前に既に光学フィルムの保護フィルムを製造対象にしていたようである。

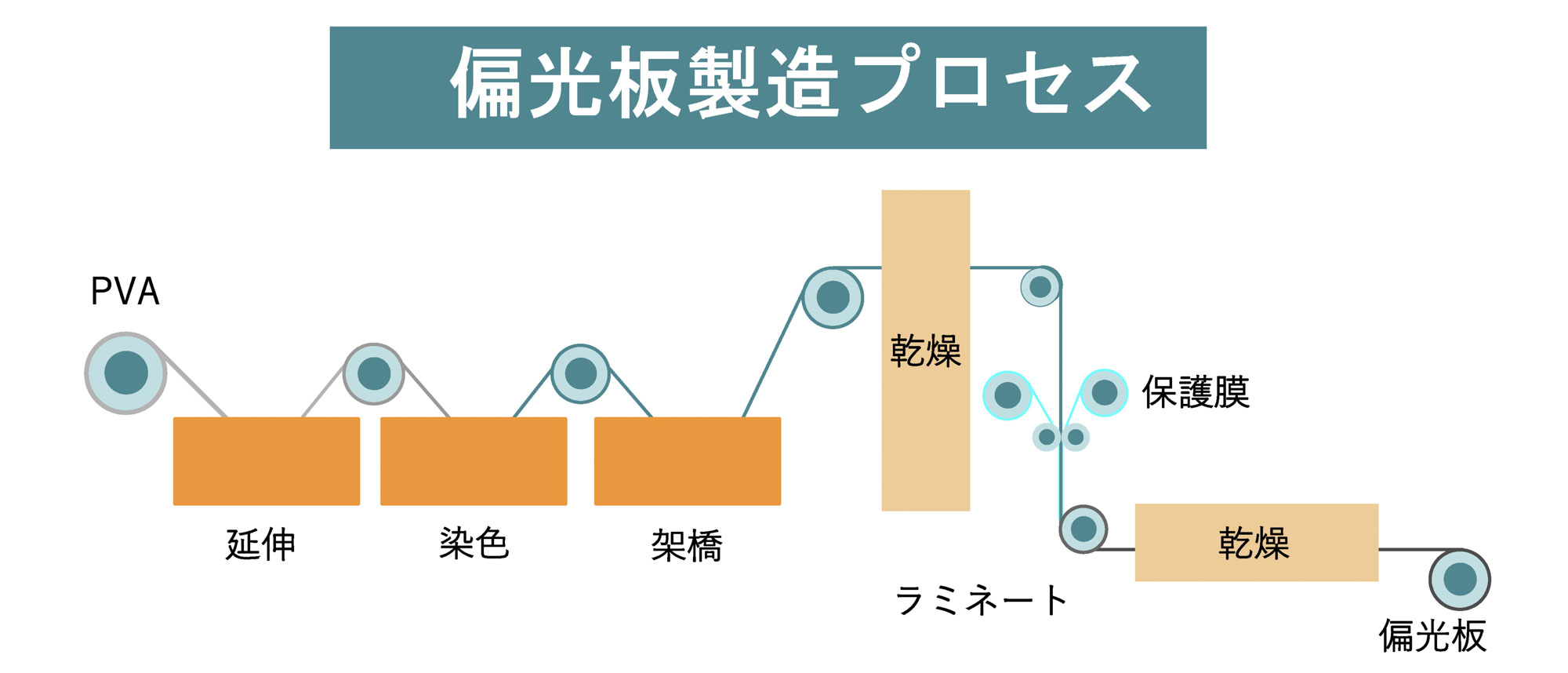

高屈折率フィルムの開発

上図は光学フィルム用のヨウ素系偏光板製造の図である。PVAフィルムを水で膨潤させ、縦に延伸し、要素で染色し、ホウ酸で架橋、乾燥した後、保護膜のTACをラミネートして作られる。その後、東洋紡が高Re(Retardation)のPETフィルムを開発したので、TACと同様、保護フィルムに使われるようになった。

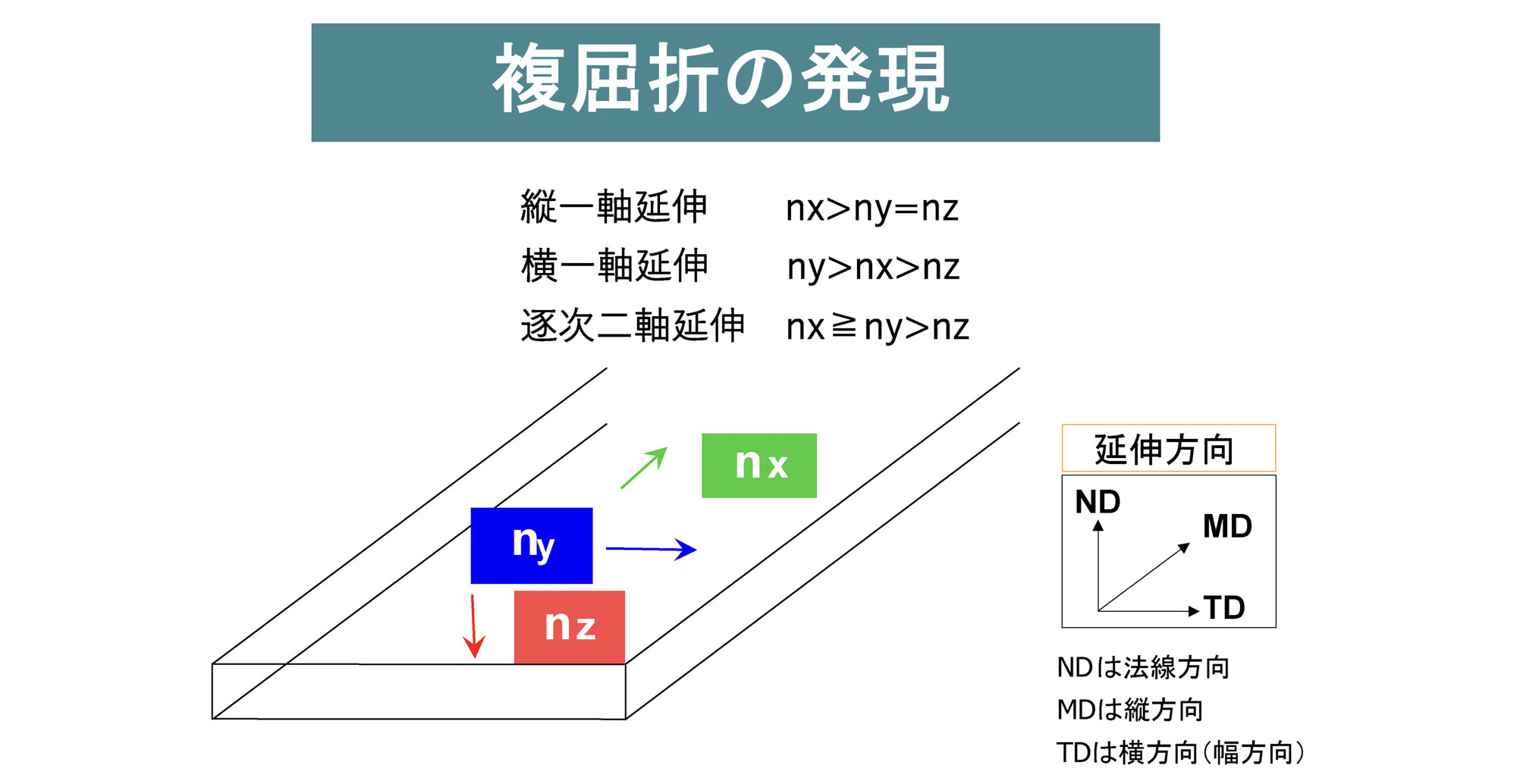

上図は複屈折率の延伸による発現が延伸方式の違いによってどのように変化するかを表したものである。Xは縦延伸方向、Yは横延伸方向、Zはフィルム面に垂直な方向を示している。それぞれの方向の複屈折率の大きさが延伸方式の違いによって変化している。

Re=|nx-ny|d

位相差=2πRe/λ

Reは上記のように定義される。dはフィルムの厚み、λは波長である。このようなフィルムは主に一軸延伸の条件に工夫がなされているものと思われる。REとは「レターデーション」の略で、複屈折率のことである。複屈折率とは、光が物質中を通過する際に、振動方向によって屈折率が異なる性質のことで、高REフィルムは、この複屈折率が大きいフィルムを指す。東洋紡は、高屈折率のPETフィルムを開発し、光学フィルムの保護フィルムとして使用されている。

フィルムの多様な可能性:合成紙の開発

フィルムは二次元状の高分子製品であるため、第1回の報告でも述べたようにフィルム成形の基本技術の1つである表面・界面制御技術は重要である。PET系合成紙はまさにその技術から生まれた機能製品で、3つ目の基本技術である材料設計・制御技術も関係している。

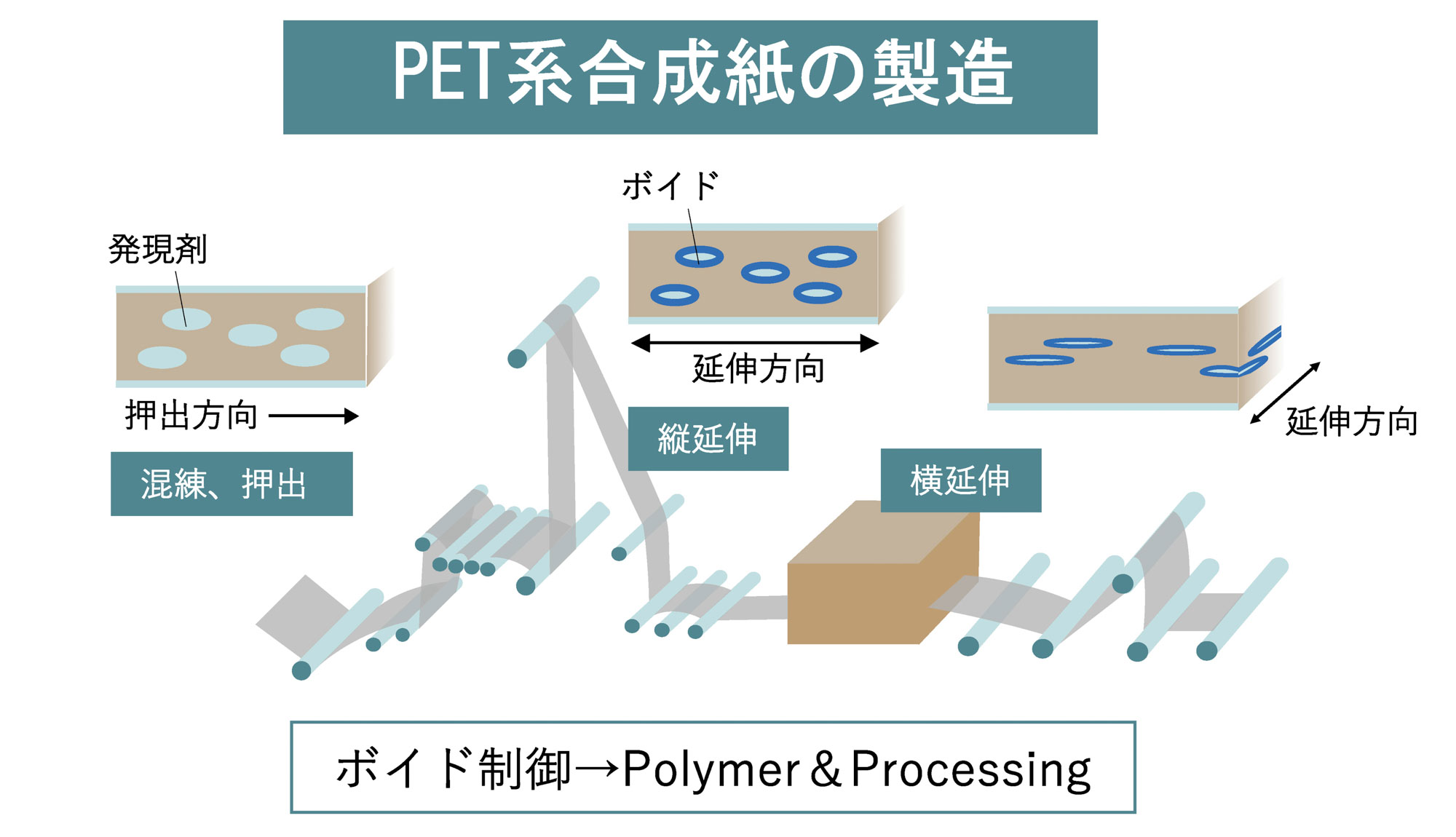

上図は合成紙製造の逐次二軸延伸設備とフィルムの内部状態を模式的に示したものである。合成紙のポイントはボイド発現の制御であり、基材であるPETと添加粒子の界面の問題となる。図では縦延伸と横延伸でどのように基材、粒子の間で剥離が生じているかを表している。

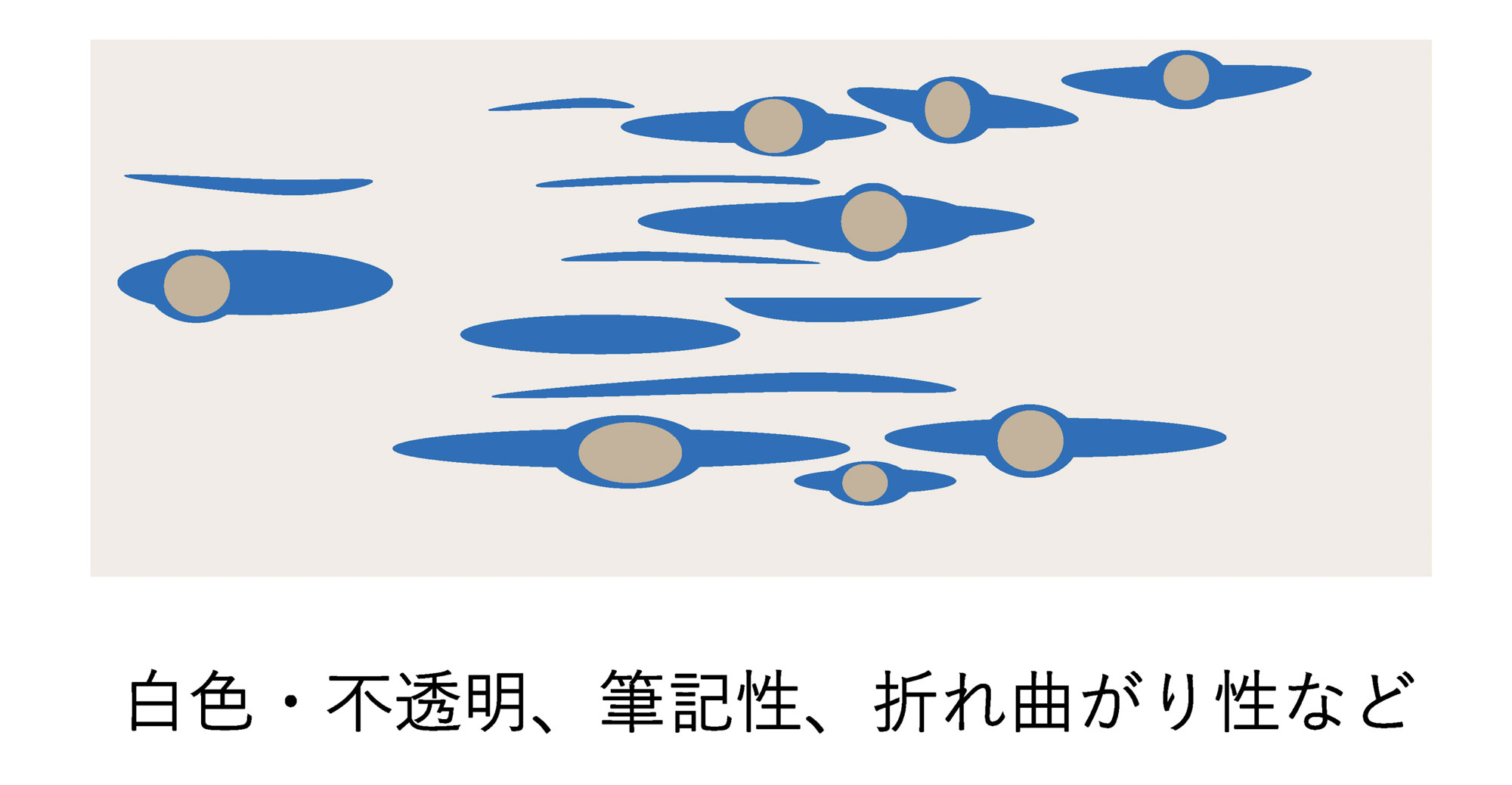

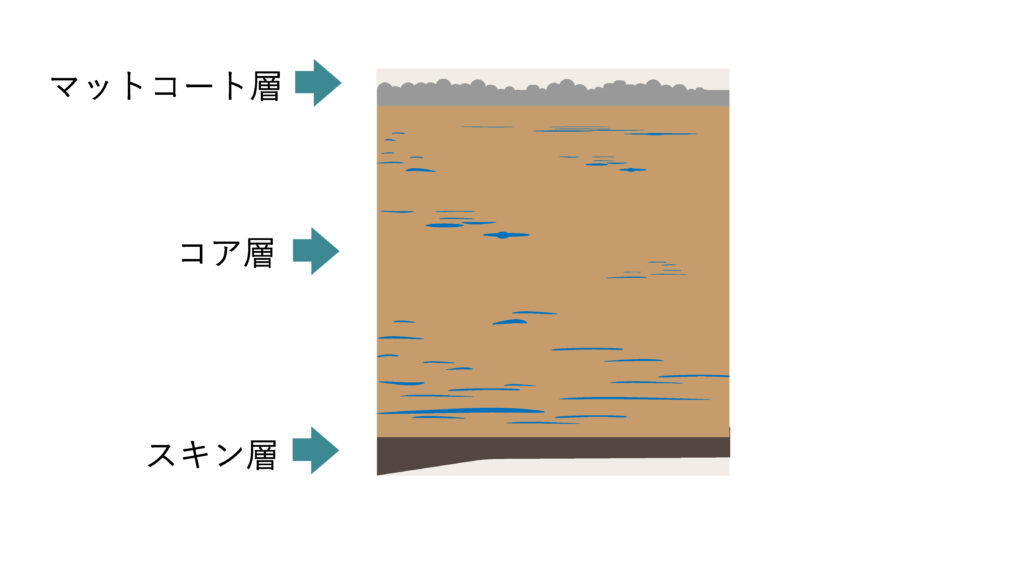

上図は添加粒子と基材の剥離で生じたボイドの模式図で、このボイドにより、白色、不透明、筆記性、折れ曲がり性などの紙の特徴が出てくる。ボイドの生成は同じProcessing条件でも、粒子の種類によって異なる。下のイラストは、コーティングやCCF(Coextruded Composite Film:共押出積層フィルム)技術により製造されたPET系合成紙の断面を表したもので、表面や界面の状態がよくわかる。

| PET系合成紙の開発当初の想定用途一例 | |

| 情報記録 | 配送伝票 |

| 感熱記録紙 | |

| 熱転写記録紙 | |

| 昇華転写記録紙 | |

| インクジェット記録紙 | |

| ラベル | 粘着ラベル |

| 管理ラベル | |

| 商業印刷 | ポスター |

| カレンダー | |

| その他 | カード |

| 離型紙 | |

上図はPET系合成紙の開発当初の用途をまとめたものである。その他のカードとあるのは、例えばコンビニのカードなどである。なお、合成紙にはPP系もある。

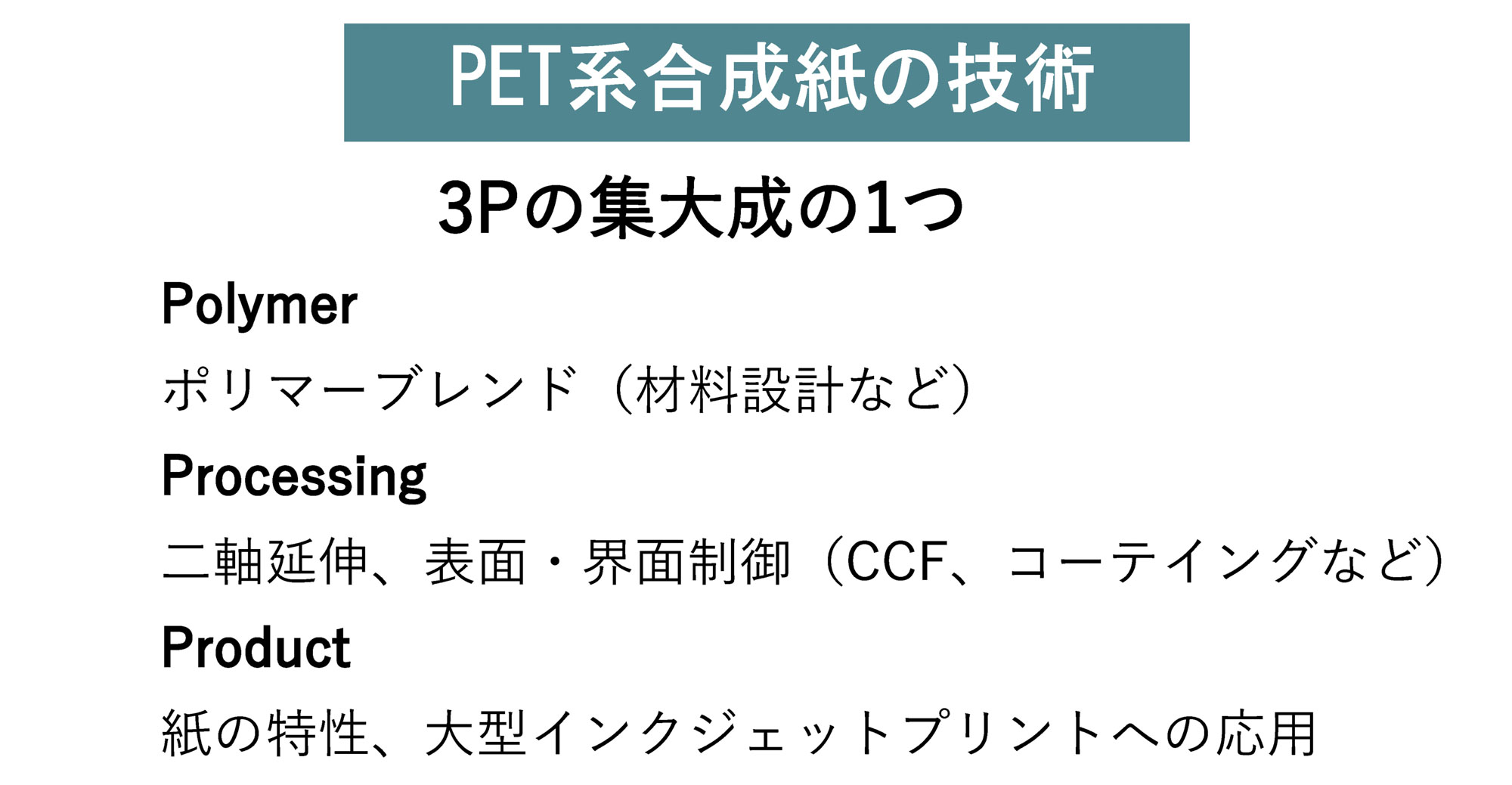

合成紙の3P技術を以下にまとめてみたもが、いろいろの技術が応用され、いわば3Pの集大成の1つになろう。

ガスバリアフィルムの進化:高性能化のための材料と技術

特に食品包装にとって何よりも大事なフィルムはガスバリアフィルムであろう。風味保持、長期保存などに欠かせないフィルムで、例えばコンビニに入って目にする食品の多くはこのフィルムを用いた袋が利用されている。

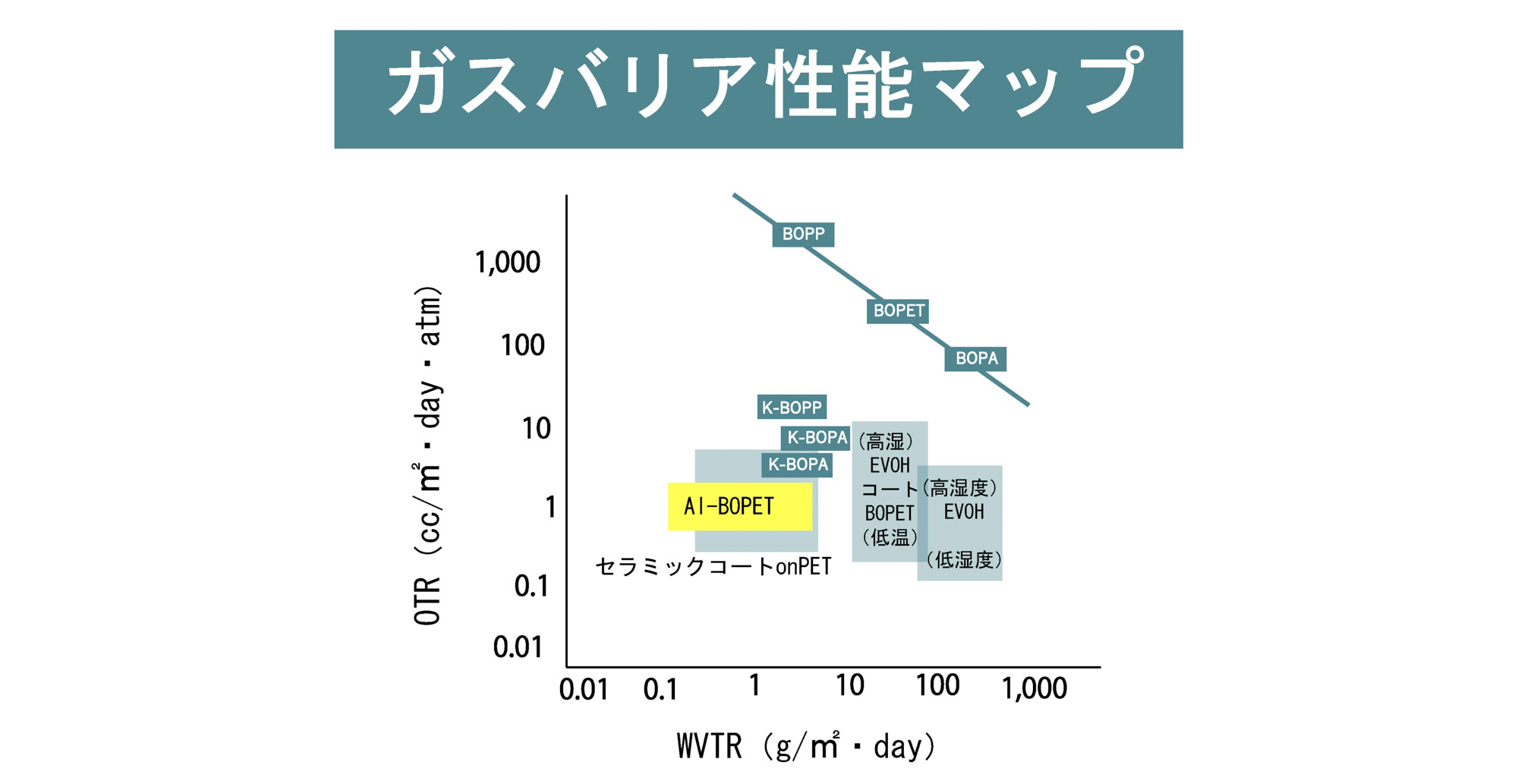

バリアの対象は、湿気の原因となる水蒸気と、酸化による風味や色の劣化原因となる酸素がメインで、それぞれのバリア性の指標としては、WVTR(水蒸気透過率)とOTR(酸素透過率)が用いられる。上図は各種材料から成るフィルムのガスバリア性能を示したもので、原点に近い方がバリア性能が優れていることを表している。Al(アルミ)箔はバリア性能は高いが、不透明で中身を見せたり確認したりすることができず、また異物検査のための金属探知機が使えない欠点があるため、それに代わる有機素材を用いたバリアフィルムが必要となる。BOPP、BOPET、 BOPAなどの二軸延伸されたポリプロピレン、ポリエステル、ナイロンフィルムは図に示した通りであるが、いずれもそれ自身だけではバリア性能が悪く、何らかの処理が必要であることがわかる。その1つがK-コートフィルムで、これは、各基材にPVDC(ポリビニリデンクロライド)がコーティングされている。

性能的にはこれぐらいのバリア性能が必要であるが、一般的にはコーティング工程がフィルム製造工程で行われるインラインコーテイングとは違い、別工程で行われるため、当時、筆者が居た東洋紡ではコーティングを他社に依頼していた。

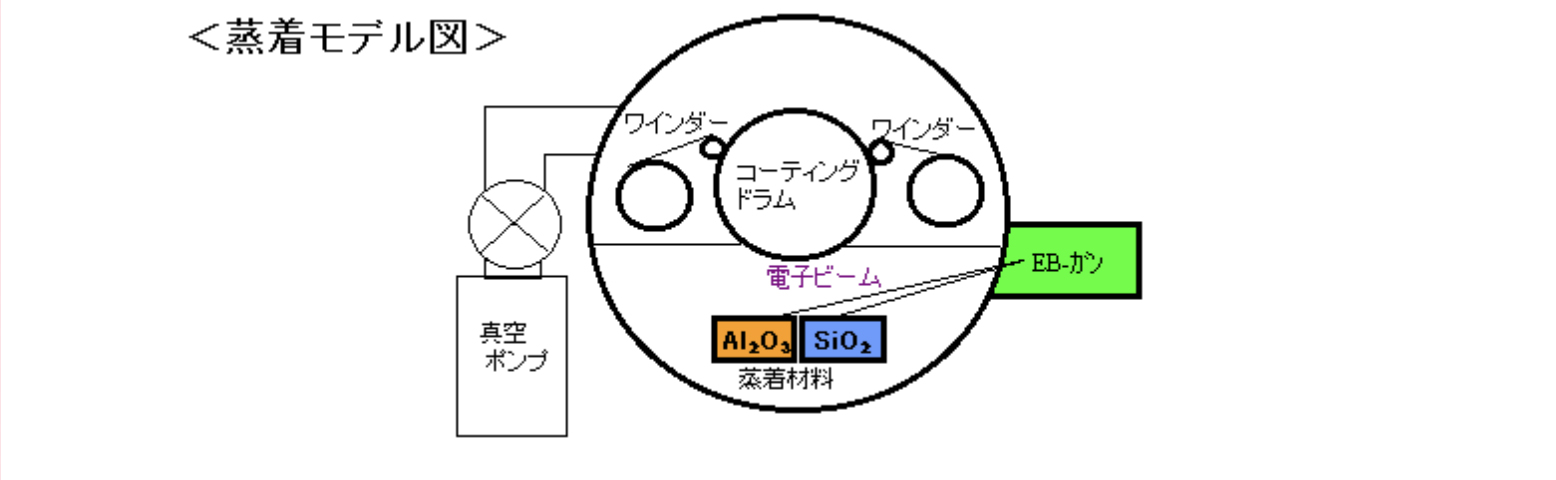

ガスアリアフィルムは、PVDCをコートするだけでなく、無機物をPVD(物理的蒸着、EB蒸着)で行う場合がある。

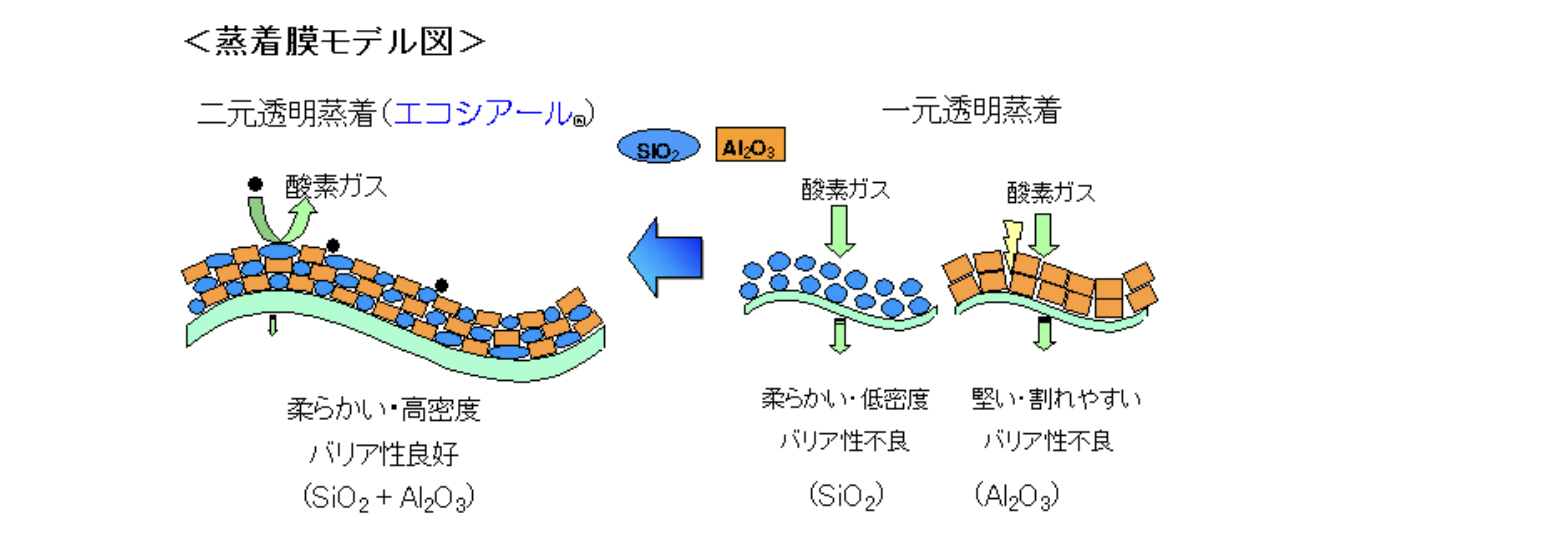

下図は、PVDの設備と一元蒸着のシリカ(SiO2)やアルミナ(Al2O3)の場合の欠点を示しており、それらの欠点を解決するために、シリカとアルミナを混合した二元

蒸着により、基材表面に密な無機層を作り、バリア特性を向上させていることを表している。

赤外吸収スペクトルを見ると、一元の例えばシリカのみの蒸着では、Si-O-Hの吸収バンドが観測され、これが疎な表面構造の原因であることがわかる。スパッターやCVD(化学的蒸着)ではこの吸収バンドは観測されておらず、Hの所にAlでOに結合させるのが二元蒸着の狙いとなる。なお、工業生産的にはCVD やスパッターはPVDより不利なためPVD法が採用されている。

二元で密な表面構造が出現することにより、二元透明蒸着フィルムが水蒸気および酸素バリア性に優れることを説明できる。ここで役に立ったのは、表面構造の分析を赤外吸収法で行ったところにあり、補完技術の1つである構造解析技術が役立ったことになる。

以上のようにフィルムの実際例をいくつか紹介したが、基本的には3Pの考え方が活かされており、これからも新しいフィルムの開発が沢山出てくることを期待したいものである。