Contents 目次

「現場で手軽に試せる」製造業DXとしてのAITRIOS

林氏:皆様今日はよろしくお願いいたします。簡単に自己紹介から始めさせていただきます。今日の鼎談会でモデレーターを務めますfocitの林 大介です。

私自身、大手電機系製造業にエンジニアとして入社し、その後通信関係の業界に転職し、10年ほど前にコンサルティング業界に入りました。製造業や通信業を中心としたコンサルティングということで、IoT、新規事業創造の支援、DXの伴走などを手がけております。2023年に独立して、focitを設立いたしました。

技術トレンドを背景にしたデジタルトランスフォーメーション、新規事業創造、ワークスタイル変革、地方創生プロジェクトなどに注力。デジタル戦略策定、変革実行支援を行う。

大西様:フツパーの大西 洋と申します。弊社は2020年に創業し、検品検査の自動化や人員配置でAIを使った自動化を支援する製造業向けソリューションや、振動センサーを使った設備の予防保全サービスなどを提供しています。本社は大阪で従業員70人ほど、通信環境の整っていない環境でエッジAIをどう提供するのかといった課題に現場で取り組んでいます。

「はやい・やすい・超巧い AIを。」をモットーに製造業向け画像認識エッジAIサービスを展開。外観検査業務をAIで自動化し、人手不足解消、品質安定化、業務効率化を実現し、製造現場の課題をテクノロジーで解消することに取り組む。

成澤氏:ソニーセミコンダクタソリューションズの成澤 龍です。ソニー入社以来、26年間新規ビジネス開発に携わってきました。200MBフロッピーディスク開発やメディカルビジネス立ち上げを経て、2013年頃からクラウドビジネスへ。当初は医療業界向けDX、その後製造業向けクラウドサービスに従事しています。近年は、データ収集に注力し、AITRIOSとインテリジェントビジョンセンサーIMX500を用いた工場DXの支援を展開しています。

ソニーが提供するエッジAIセンシングプラットフォーム「AITRIOS」を通じて、エッジとクラウドが協働可能なシステムの構築やパートナーによるエッジAIを用いたセンシングソリューションなど、製造業と共にソリューション開発を進める。

林氏:AITRIOSは工場向けのクラウドサービスを提供されているということですが、製造業DXの切り口から、AITRIOSの強みについて簡単に成澤さんよりご紹介いただけますか?

成澤氏:まずビジョンの活用にどのような課題があったのかをお話しようと思います。AITRIOSを担当する以前のことになりますが、ソニーグループの工場向けに動画分析サービスを提供していました。しかし、当時はAIを使ったサービスを提供する一連の作業が、ものすごく重くて大変なものだったんです。

解像度が1200万画素のイメージセンサーを搭載したカメラから大量の画像データが生成され、NVIDIAのグラフィックボードでAI処理を行うというシステムで、ハードディスクへの保存、AI処理、そしてシステムのバージョンアップなど、膨大な手間がかかり、非常に非効率でした。APIを使った便利なサービスを作りたいという目標がありながら、最初のシステムはどんどん進化するし、古いのも見捨てられないしで、バージョンアップに対応し続けるなどシステムの複雑化に悩まされていました。

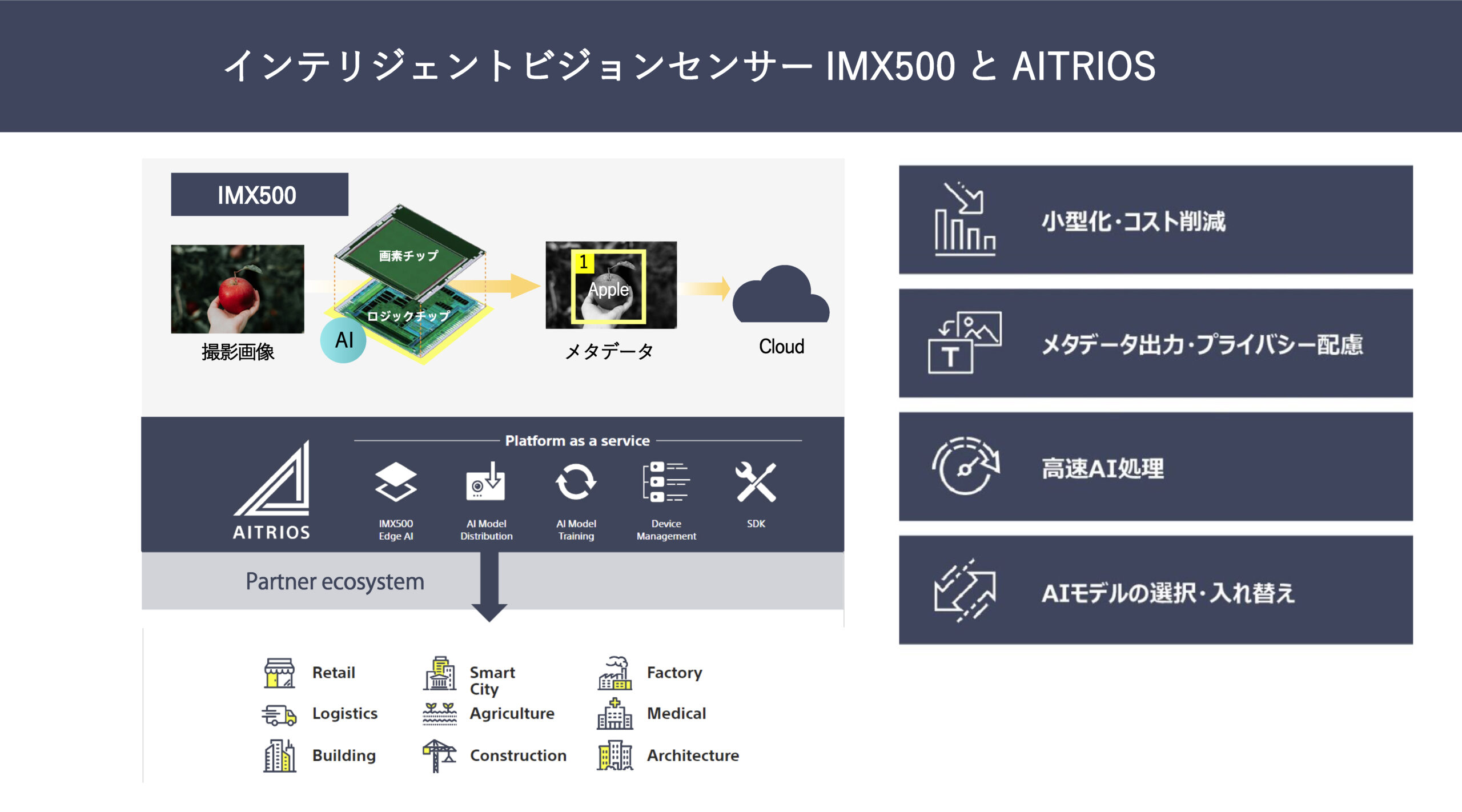

これは何が原因かというと、データのやり取りの複雑さ、それを処理するために多くの準備が必要な点にありました。こうした課題を解決できるのがインテリジェントビジョンセンサーIMX500とAITRIOSです。IMX500はイメージセンサーの中にAI処理機能を搭載し、センサー内で必要なAI処理ができるため、データ転送の手間や取り回し部分のソフトウェアを書く必要がありません。センサーからそのままAIの推論結果を取り出すことができるので、それを使うことでソフトウェアがコンパクトになりますし、システム全体がとてもシンプルになります。

成澤氏:またトライアルしやすい手軽な価格帯も大きなメリットになると思います。

今までは、AIを使いたくても、高価な機器や専門知識が必要で、高額になると社内手続きもあって簡単には始められなかったと思います。これが弊社のIMX500搭載の産業用カメラであれば10万円程度、Raspberry Piなど安価なシングルボードコンピューターと専用カメラの組み合わせであれば数万円で組めるので、より決裁のハードルが下がります。しかも、AIモデルの開発ツールやクラウドベースのシステムなど、画像に対してAI処理を適用するために必要なものを全てAITOROSで提供しているので、すぐにでもAIを使ったソリューションを作ることができる。

手軽にエッジAI開発を始めてみませんかというコンセプトです。

林氏:製造業の現場が導入しやすいようハードルを思いっきり下げているというところが、ポイントになるわけですね。

成澤氏:最初にAITRIOSの紹介をしたときに、「現場の課長判断でスタートできないシステムではダメですよ」と言われたことがありました。ソニーは2023年4月に、Raspberry Piに対する少額出資を伴う戦略提携の締結について発表し、2024年9月にはIMX500を搭載したRaspberry Pi AIカメラが販売開始となりました。このAIカメラは70ドル(約1万円)で購入いただくことができ、先ほど例に挙げた製造現場などへの導入が、より判断しやすくなります。

林氏:確かに製造業の現場では、お手軽であることが思った以上に重要になります。安ければ安いほど良いとか…ハードルが低くないと無理みたいなところがあって。

ちなみに 、AIシステムの開発という立場からは大西さんいかがでしょうか?

大西氏:成澤さんのお話に出てきたラズパイ(Raspberry Pi)ですが、私はまさにそのユーザーでした。私がフツパーを創業する直前の2018年頃からNVIDIAのJetsonやGoogleのCoral USB Acceleratorなどエッジデバイスが出始めエッジAIが盛り上がりを見せました。

ハードだけであれば数万円レベルで買えるようになり、コードはとても複雑でしたが実装すればちゃんと動きました。そうしたことを経験してきて今に至っているので、製造業ではハードルは低いに越したことはないという点には、共感しかないです。弊社はプラットフォームをやっているので、それに接続するハードウェアのハードルは低いほどいいですね。

ハードは数万円レベルまで安くなりましたが、製造業で働いている人で、ハードだけあっても実際に触れる人はほとんどいないと思います。AITRIOSはそこを扱いやすくしていっている取り組みだと理解しています。

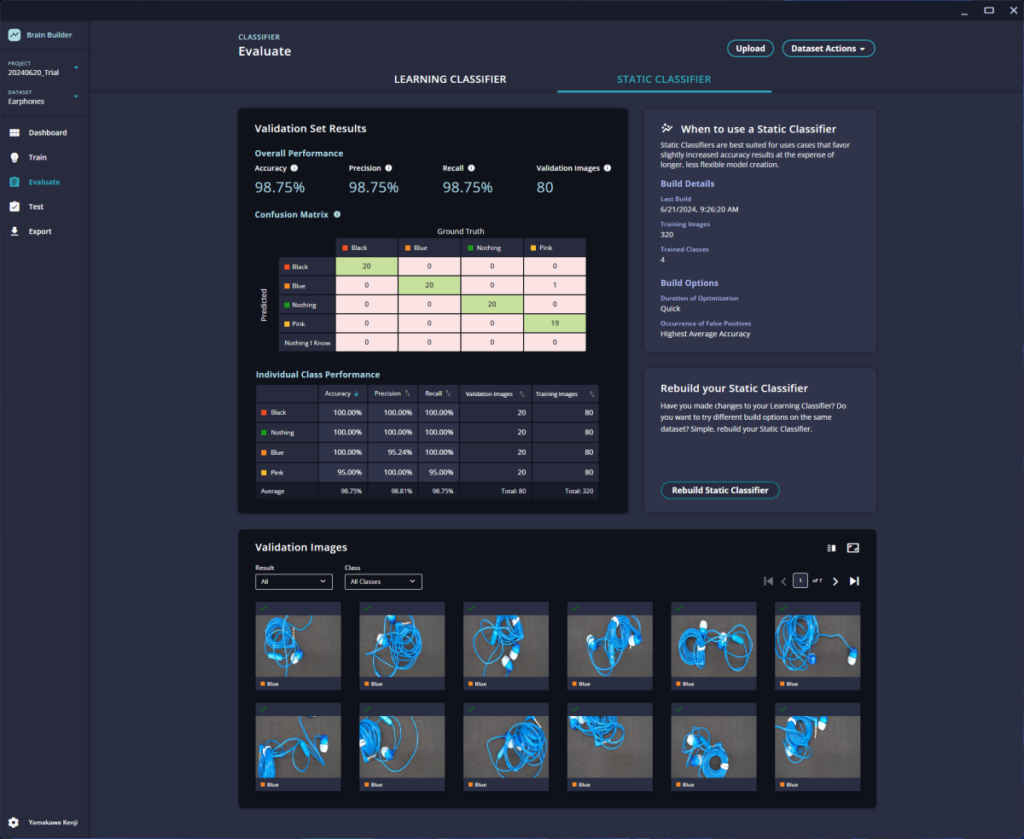

成澤氏:AITRIOSは、ソリューションの効率的な開発を実現するために必要な開発環境、マーケットプレイス、クラウドサービスなど、多様な機能を提供しています。例えば、ローカルネットワーク環境で直接評価・検証するためのソフトウェアキット “Local Edition”では自宅のPCで、高度な知識がなくてもAIモデルを作れるツールが揃っています。AIモデルの精度評価や実験を気軽にトライ頂くためにローンチしました。

IT側からOTに寄り添うーー製造DXの課題とは

林氏:製造業DXという文脈では、うまくいっているところとそうでない企業があると思います。一般の製造業DXでは「攻めと守り」という視点で言うと、工数削減といった守りがフィーチャーされることが多いですが、AITRIOSはどのように生まれたビジネスなのか、とても興味があります。一般的に製造業は自分たちが持っている新規ビジネス、例えばIoT的な仕組みを作ってそれを外販すると言うのは不得手だと感じているのですが、ソニーとして製造業のDNAを持ちながらも「攻めのDX」に出られた背景には、どのような企業文化があるのでしょうか?

成澤氏:AITRIOS自体は工場をターゲットにしてスタートしたわけではないのですが、ソニーグループの中に複数の工場があることがきっかけの一つとなりました。

工場の人たちは、AIによる自動化や、クラウドによるデータ連携を通じて、生産性向上やコスト削減を実現したいなど、明確に課題や目的がある。でも、工場単体の開発部隊だけではスタートが難しいという声があり、それならばAITRIOSにより、クラウドのサービスを横串で提供しようという話になりました。グループ内だから現場の人と話し合って、プロジェクト化して予算をつけてもらうところから一緒にでき、秘密保持などもスムーズに進む。社内にビジネスとして回り始める環境があったのが大きいと思います。

林氏:確かに多くの製造業で同じ文脈の話があると思いますが、それでもやはり上手くいかない企業も多くあって、ソニーグループと何が違うのかなと考えていました。

お話を伺っていて感じたのですが、AITRIOSはどちらかというとIT寄りの話ですが、現場の人は設備や装置を運用するOT(Operational Technology)の世界でやっていて、ITとOTの間には大きなギャップがあると思います。このギャップこそ製造DXがうまくいかない理由にもなっていると感じているのですが、新規事業を進めるにあたってその壁の壊し方やハードルを下げるための工夫など、どのようなことをされてきたのか教えていただけますか?

成澤氏:現場がすごく困っているところを見つけることが重要だと思います。

例えば「生産設備のPLCからデータを引っ張って管理をしたい。今は手書きのメモをPCに毎日打ち込んでいて本当にしんどい」という相談があったとき。いきなり大きなシステムを提案するのではなく、まずは現場の悩みを解決できるような、簡単なことから始めてみる。「ラズパイとセンサーをつけてやってみましょう、簡単にデータ管理できますよ」と。そうなると次はラズパイの数が増えてその管理が大変になるので「クラウドでやってみましょう」という風に。

現場は本当に困っているので、上層部を説得してでも進めてくれます。

林氏:IT側からOT側に大きく寄り添っていると言うことでしょうか。

AITRIOSの強み自体も、いろいろな業界の色々な文脈を知っているからこそ、単にプラットフォームを提供する以上のことができると推察しています。ソニーとして寄り添う文化のようなものがあるのでしょうか?他の製造業に向けて、うまくいく秘訣やアドバイスを頂けますか?

成澤氏:やはりクラウド側、IT側から現場(OT側)にどれだけ寄れるのかが大きいと思います。IT側が現場をどれだけ理解できるかですね。相手の本当の課題や懐具合 、意思決定のプロセスなど、それが工場ごとにどう違っているのかを理解できないと進められません。業界ごとセグメントごとに文化の違いがあるので、そこを理解するのが重要だと思っています。

林氏:大西さん、かなり頷かれていますが、やはりそうだと思われますか?

大西氏:製造業では特にIT側が寄り添うことが必要だと思います。相手(OT側)に寄ってもらうことを期待してはダメでした。

創業して半年くらい現場を回っているときに、「キミらの話はようわからんからもう聞かんよ。まず作業服着てこい」と言われて(笑)それからずっと作業服着てやっています。いかにもITなMacBook開いてシュッとした感じで説明に行っているようではスタートから相手に閉じられてしまう。特に中小企業は現場の方が強いので、こちらから壁を取り除いていくことが大切だと思っています。

大西氏:AITRIOSの開発で、成澤さんに1点お聞きしたいのですが、AITRIOSは現場起点の声でアジャイル的に開発しているのか、例えば将来の事業計画、自動運転車向けのイメージセンサーなど長期のロードマップがあってそれに合わせて作っているのか、どちらに近いのでしょうか?

成澤氏:AITRIOSはハードウェアとソフトウェアの両側面を持っていて、ハードウェアはアジャイルには出来ません。工場の稼働が決まっているので、一声5年かかります。そういう点で搭載するAIモデルを変えられるAI処理チップはありがたい存在で、面白いです。

以前はハードウェアの仕様で出来ることは開発された瞬間に仕様で決まっていました。

そのため、私もAIのチップが登場した4、5年前は8MB程度のメモリで何ができるんだと実は思っていました。ところが、世の中でAIモデルのデータ圧縮の手法がものすごく進んだことで、現在は8MBあれば相当すごいことができるようになりました。でもハードウェアは変わっていないんです。これは、今まで世の中になかったデバイスなのではと思っています。

なので、我々としては小さいサイズでできることを増やすために、ソフトウェアの投資をする。現場で「こういうケースがあったのでこれがやりたい」「大きなA Iモデルだと動くがこれを小さくするにはどうすればいいのか」といったリクエストが開発部隊に伝えられて圧縮されてくる。AIモデルは現場目線で、アジャイルにどんどん新しいものに変わっていくと言う感じですね。

「見える」の可能性を拡張するセンシングソリューション

林氏:現場のニーズに即した開発を続けてきたことが強みになっているわけですね。

そうした現場に向けて、こう使って欲しいとか、このような使い方があるといったAITRIOSの具体的なユースケースを知りたいと思いますが、AITRIOSの目線でどのようなところに使われることを想定していますか?

成澤氏:一番わかりやすく使えるのは、目視の検査です。人の目の代わりをするところですね。つまり、機械が人の代わりに、製品に傷や汚れがないか、部品が正しく取り付けられているかなどをチェックするということです。

私が98年に入社した当時、出張で各地の工場を回り続けたのですが、当時は若い人も多くて組織がピラミッド型をしていました。今の現場は、若い人も少なくなって、ベテランと呼ばれる人たちが抜けたらもう回らない状況が迫っています。実際にお客様からも「これはROI(投資利益率)ではなく事業存続に関わるBCPなのです」と言われたことがありました。人が減っていることは本当に深刻なので、そこの部分で少しでも楽にできる、自動化できるところと言う目線で使ってもらうのが、最初の期待値になります。

加えて我々は、センサーを新たな「眼」として活用したいと考えています。

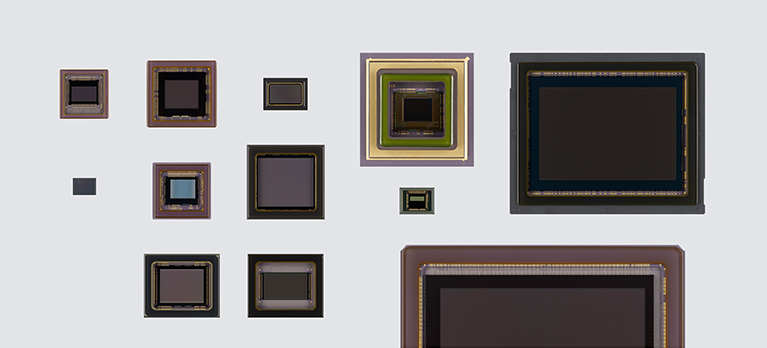

過去にさかのぼるとデジタルカメラ(デジカメ)登場は、撮影・共有のあり方を大きく変えました。従来のポラロイドやスケッチに比べ、デジカメは現場の状況をリアルタイムで共有可能にし『見える化』を実現しました。この「見えるようになること」がとても重要です。デジカメに搭載されるイメージセンサーは、光を取り込み、それを電気信号に変換することで、目に見えないものを可視化してきました。

成澤氏:わかりやすい例として、リトマス試験紙があります。

目視では判断が難しい酸性/アルカリ性を、リトマス試験紙を使えば酸性なら赤、アルカリ性なら青、のように識別可能な結果として出してくれます。

ところが、この「色」は扱いが難しくて、「薄い赤」と「濃い赤」は人によって判断が異なってくることがあります。こういったものもAIを使うことで、同じ「赤」でも、色の濃さに該当するpH値(水素イオン濃度指数)を結果として出力することができます。人に依存せずに同じ判断をすることができる、これは品質担保とともに、技術の伝承という意味でも重要だと考えています。

我々のAITRIOSとIMX500を使えば、「数値化するものが難しいもの」をAIとカメラの力で数値に変換できるようになります。IMX500はエッジAI技術を使うことで、画像処理に必要なデータをうまく圧縮して必要なデータを取り出せるようにしました。つまり「目で見てわかるけど、数値化するのが難しいもの」を、AIとカメラの力で数値に変換できるようになるってことなんです。

我々は、この技術をさらに発展させ、どのような新たな可能性が開けるのか、皆様と一緒に考えていきたい。

林氏:料理によく出てくる「キツネ色」みたいに、どこがそうなのか曖昧なものをデジタル化して、センサーが「今キツネ色です」と教えてくれる、例えばそう言うことでしょうか?

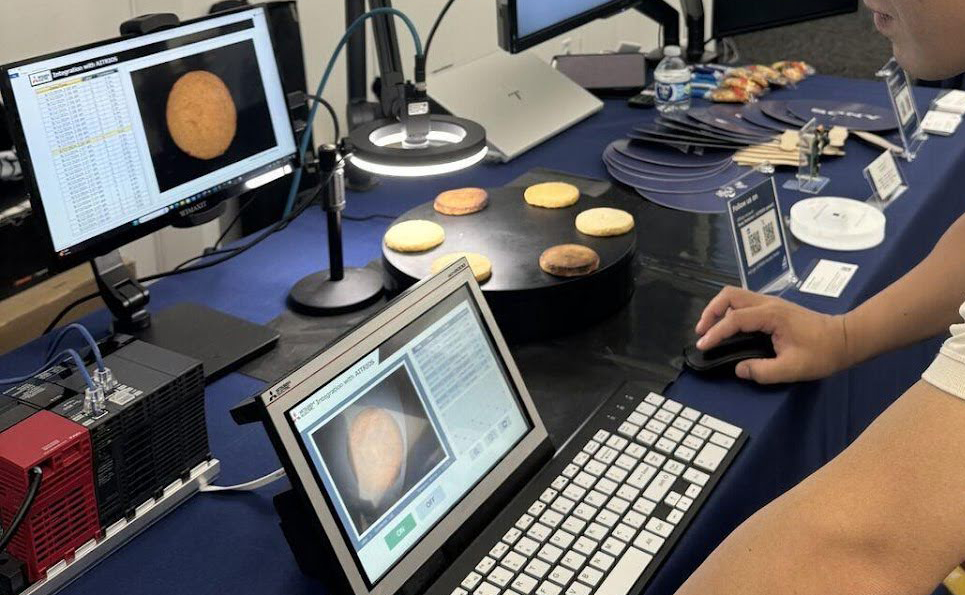

成澤氏:まさにそうです。2024年4月にドイツで開催されたハノーバーメッセに出展しましたが、そのときに「クッキーの焼き加減」をAIで処理して3段階で表示して、チェックができるというデモを行いました。

もっと具体的に言うと、工場やプラントでの色合いや混濁具合とか、目で見ていたことを置き換えられるんです。

林氏:まさにそうした使い方と言うことですね。現場での活用について、大西さん何かありますか?

大西氏:人の目を置き換えるというところでは、デジタル化ならではの価値を出すことが大切だと思います。

リトマス試験紙も今までは最後の結果しか見ていなかったと思いますが、センサーを使って常時見るようにすることで、どのタイミングで変化したのか、情報の粒度が細かくなって見えてくるものがあると思います。

例えでお話頂いたプラントで言えば、沈殿層の汚泥をすくって30分静置して質を確認するSV30(活性汚泥沈降率)と言う試験を1日2回やっているところがあります。30分後の汚泥の沈降率で判断しているのですが、本来3分で沈むのと10分で沈むのでは、質が違うはずです。センサーを置いて常時監視することで、いつもより分離するのが遅かったとか、単純なOK/NG以外の変化がわかるようになりますよね。このように人でやるのは難しいところで活用できればと感じました。

林氏:人を置き換えるだけではなく、「人がやれないところで、人を超えていく」。それこそがDXの成功するゾーンだということでしょうか。ありがとうございます。

AITRIOS、およびそのロゴは、ソニーグループ(株)またはその関連会社の登録商標または商標です。

≫≫click【後編】製造DX鼎談会_IoT開発の難題と、AITRIOSが描く製造DXの未来|SONY’S AITRIOS