Contents 目次

PLCとは?初心者にもわかりやすく解説

製造現場の自動化や効率化を実現する上で欠かせない存在となっているPLC。ここでは、エレベーターや自動ドア、遊園地のアトラクションなど、私たちの身近な設備でも活用されているこの制御装置について、基礎から実践的な知識まで段階的に解説していきます。

PLC(プログラマブルロジックコントローラ)の定義と役割

PLCは「Programmable Logic Controller」の略称で、直訳すると「プログラム可能な論理回路の制御装置」を意味します。この制御装置は、従来のリレー回路による制御方式を進化させた形で開発されました。

三菱電機が提供するPLCである「シーケンサ」は、業界での高いシェアを背景にPLCの代名詞として広く認知されています。そのため、PLCという用語が通じない場合でも「シーケンサ」という呼称が通じることも多く、「シーケンス制御」という表現も一般的に使われています。

工場の生産設備や機械制御において、PLCは中核的な役割を担っています。従来のリレー回路では、制御内容を変更する際に物理的な配線の組み換えが必要でしたが、PLCではプログラミングによって柔軟に制御内容を変更できます。この特徴により、複雑な制御も効率的に実現できるようになりました。

PLC導入によるメリット・デメリット

製造現場にPLCを導入することで、制御システムの効率化や運用コストの削減など、さまざまな効果が期待できます。一方で、導入時の課題や運用上の制約なども存在します。

以下はPLC導入によるメリットとデメリットをまとめた表です。

| メリット | デメリット |

|

|

PLCの導入により、電磁リレーや電子タイマーなどの電気制御機器が不要となり、大幅なコスト削減が可能です。また、配線作業の簡素化や保守作業の効率化によって、人件費の削減にも貢献します。さらに、機械の停止時間を最小限に抑えられることで、生産性の維持・向上にも効果を発揮します。

PLCの仕組み|機械制御の心臓部を理解する

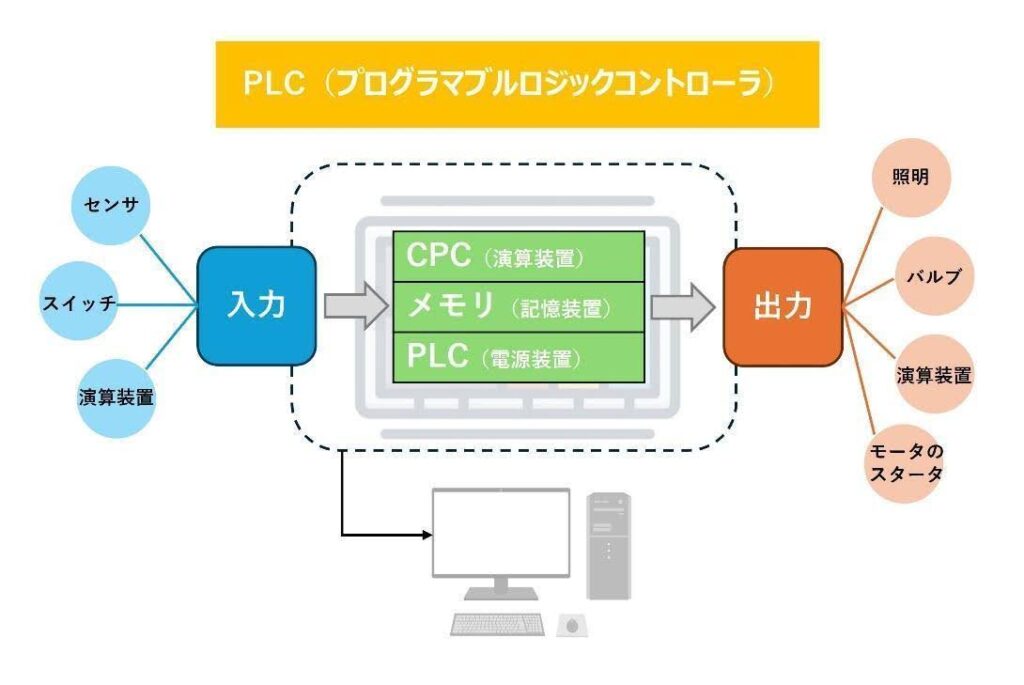

PLCは、入力された信号を基にプログラムに従って処理を行い、その結果を出力する制御装置です。工場の生産設備から身近な家電製品まで、さまざまな機器の自動制御を可能にする重要な役割を担っています。

ここでは、PLCの基本的な動作の仕組みと構成要素について解説していきます。

シーケンス制御の基礎とPLCの動作原理

PLCによるシーケンス制御は、主に3つの制御要素から成り立っています。1つ目の「順序制御」は、定められた順序で動作を実行する制御方式です。2つ目の「条件制御」は、特定の条件が満たされた時に次の動作へ移行する制御です。3つ目の「時限制御」は、設定された時間に基づいて動作を管理する制御方式です。

これらの制御要素を組み合わせた具体例として、洗濯機の動作シーケンスを見てみましょう。スタートボタンが押されると、順序制御によって給水が開始されます。次に、水位センサーの信号による条件制御で給水が停止し、時限制御で設定された時間だけ洗濯槽が回転します。

その後、排水、すすぎ、脱水という一連の工程が、これら3つの制御要素の組み合わせによって実現されています。

PLCの構成要素|ハードウェアとソフトウェア

PLCは5つの主要な構成要素から成り立っており、それぞれが重要な役割を担っています。これらの要素が連携することで、確実な制御を実現しています。

| 構成要素 | 主な役割と特徴 |

| 入力装置 | スイッチやセンサーからの信号を受け取り、CPUユニットに伝達。外部デバイスの状態を検知する役割を担う |

| 出力装置 | CPUユニットからの演算結果に基づき、ランプやモーターなどの外部機器を制御する信号を出力 |

| 演算装置 | プログラムに基づいて制御の演算処理を実行。入力信号を処理し、適切な出力信号を生成 |

| 記憶装置 | 制御プログラムやデータを保存。プログラムの実行に必要な情報を保持 |

| 電源装置 | PLCの各ユニットに必要な電力を供給。機種によって一体型と独立型がある |

これらの構成要素のうち、1つでも欠けるとPLCは正常に機能しません。特に演算装置と記憶装置は、PLCの「頭脳」として制御の中核を担っており、高い信頼性が要求されます。

PLCの種類|用途に最適なタイプを選択

PLCには、パッケージタイプとビルディングブロックタイプという2つの基本的な形態があります。制御規模や用途、将来の拡張性などを考慮し、最適なタイプを選択することが重要です。

それぞれのタイプには特徴的な利点があり、導入目的に応じて使い分けることで、より効果的なシステム構築が可能となります。

パッケージ型PLC|コンパクトでシンプルな制御に最適

パッケージ型PLCは、入力部、CPU演算部、メモリ部、電源部、出力部が1つのセットとして構成された完結型の制御装置です。コンパクトタイプとも呼ばれるこの形態は、基本的な機能が一体化されているため、導入時の選定や設定が比較的容易です。

シンプルな制御を必要とする小規模システムにおいて、パッケージ型PLCは理想的な選択肢となります。ビルディングブロック型と比較して安価であり、設置スペースも最小限に抑えられるのがメリットです。さらに、基本的な制御機能が標準搭載されているため、追加のユニット選定や組み合わせの検討が不要という特徴も持ち合わせています。

ビルディングブロック型PLC|柔軟な拡張性で複雑な制御に対応

ビルディングブロック型PLCは、入力部や出力部などの各機能が独立したモジュールとして提供され、必要な機能を自由に組み合わせることができる設計となっています。このタイプの最大の特徴は、後からでも機能の追加や拡張が容易な点にあります。

大規模な制御システムや複雑な制御が必要な現場では、ビルディングブロック型PLCが優れた選択肢となります。利用者は入出力点数や通信機能、アナログ信号の処理能力など、必要な仕様に合わせて最適なモジュールを選択できます。各モジュールの選定には専門的な知識が必要となりますが、その分、システムの要件に応じた理想的な構成を実現できます。

PLCのプログラミング|制御ロジックを構築

PLCのプログラミングは、国際電気標準会議(IEC)が1993年に策定したIEC 61131-3という規格に基づいて標準化されています。この標準化により、メーカーを問わず共通の考え方でプログラムを作成できるようになりました。

以下の表は、主要なプログラミング言語の特徴と活用方法をまとめたものです。

| 言語の種類 | 特徴 | 主な用途 |

| LD(ラダー言語) |

|

|

| ST言語 |

|

|

| FBD |

|

|

| SFC |

|

|

これらの言語は、それぞれに特徴と適した用途があります。従来のリレー制御に馴染んだ技術者にとっては、リレー回路に似た表現ができるラダー言語が理解しやすく、広く採用されています。一方で、複雑な制御や大規模なシステムでは、ST言語やFBDなど、目的に応じた言語を選択することで、より効率的なプログラム開発が可能となります。

PLCの選定基準|最適なPLCを見つけるためのポイント

PLCの選定は、製造現場の自動化を成功に導く重要な要素です。適切な選定を行うためには、以下の6つの基準を総合的に検討する必要があります。

- 設置形式

- 処理速度

- メモリ容量

- 通信機能

- 拡張性

- 保守性

以降では、これらの選定基準について解説します。

設置形式

PLCの設置形式は、コンパクト型、モジュール型、ラックマウント型など、設置スペースや配線の都合によって選択します。設置場所に制約がある場合はコンパクトタイプが適しており、配線や設置の都合上、ラックマウントタイプが望ましい場合もあります。選定時には、制御盤内のスペースや設置環境の制約を考慮し、最適な形式を選ぶことが重要です。

処理速度

制御プログラムに要求される処理時間に対し、十分な性能を持つPLCを選定することが不可欠です。スキャンタイムと呼ばれるPLCの処理時間は、プログラムの複雑さや制御の要件に応じて適切なものを選ぶ必要があります。処理速度に不安がある場合は、デモ機や評価機でテストを実施することをお勧めします。

メモリ容量

PLCのメモリには、プログラムの他にデータやコメント情報、ユニットの設定情報などが書き込まれます。制御プログラムのステップ数を想定し、最低でも60%程度の余裕を持ったプログラム容量のある機種を選定することが重要です。

データのロギングには専用ユニットの利用も検討し、将来的なプログラム拡張にも対応できる容量を確保しましょう。

通信機能

最近のPLCは、従来の制御機能に加えてアナログ変換や無線通信、データ収集・分析機能を備えています。特に生産・インフラのIoT化を進める上では、暗号化された通信処理や大量データの取り扱いが重要です。

そのため、OPC UAなどの標準的な通信プロトコルへの対応や、クラウドシステムとの接続性を考慮した選定が必要です。

拡張性

PLCは、ユニットと呼ばれる単位でI/O(Input/Output)の選択・拡張が可能です。接続したい周辺機器に応じて適切なユニットを選択し、将来の拡張性も考慮に入れる必要があります。特に、ロボットやクラウドシステムなどの外部機器との接続を想定する場合は、特殊なユニットやプロトコルが要求されることがあるため、事前の検討が重要です。

保守性

PLCが利用される設備では、故障停止が大きなリスクとなり、10年以上の長期運用も想定されます。そのため、保守・メンテナンスが重要です。

また、海外での生産設備を想定する場合は、現地での部品調達の可能性やサービスの提供状況にも注意が必要です。メーカーのサポート体制や部品供給期間についても確認しましょう。

主要PLCメーカー|市場シェアと特徴

PLCは各FA機器メーカーによって製造・販売されており、それぞれのメーカーが独自の特徴や強みを持っています。メーカー選定は、既存設備との互換性や保守部品の確保のしやすさ、システム構成、予算など、さまざまな観点から検討する必要があります。

ここでは、代表的なPLCメーカーの特徴と市場での位置付けについて解説します。

三菱電機|国内トップシェアの信頼性

三菱電機は、PLCの国内シェア首位を誇るメーカーです。同社の提供するPLC「シーケンサ」は、その高い知名度から PLCの代名詞として広く認知されています。製品ラインナップも豊富で、小規模システムから大規模システムまで幅広く対応しています。

独自規格による高い技術力と信頼性を背景として多くの企業で採用されており、シーケンサのプログラミングに精通したエンジニアも多く存在します。そのため、導入時のサポート体制が充実している点も大きな特徴となっています。

オムロン|グローバル展開で幅広いニーズに対応

オムロンは医療機器や電気機器メーカーとして知られており、PLCの分野でも日本国内で高いシェアを誇っています。また、PLCだけでなく関連するセンサーやモーターにおいても大きな存在感を示しています。

同社のPLCは、プログラミング言語にC言語を採用しており、システム開発経験のあるエンジニアにとって扱いやすい環境を提供しています。特にIoT分野での開発に力を入れており、PLCを活用したIoTプラットフォームの構築を積極的に推進しています。

キーエンス|高性能・高機能で先進的な制御を実現

キーエンスは、情報機器や精密機器の開発・製造・販売を手がける企業として知られています。同社のPLCは、高い機能性と処理速度の速さが特徴です。

三菱電機のPLCとリンクさせて互換モードが使用できる点が大きな特徴で、異なるメーカー間でのデータ連携が容易に実現できます。主にBtoB市場に特化しており、企業や工場向けの営業活動を通じて、製品の導入から運用まできめ細かなサポートを提供しています。

シーメンス|欧州発のグローバルスタンダード

シーメンスは世界的に知られるPLCメーカーの一つで、特に欧州市場で強い影響力を持っています。同社のPLCは、世界市場でもトップクラスのシェアを誇り、国際規格への適合性や互換性の高さが特徴です。

製品は産業用途に特化しており、大規模な制御システムから小規模なアプリケーションまで、幅広いニーズに対応しています。グローバルな製造業のニーズに応える高い信頼性と、世界各地でのサポート体制を確立している点も、多くの企業から評価される要因となっています。

PLCの将来展望|進化し続ける制御技術

PLCは従来のシンプルな制御装置から、より高度な機能を備えたスマートな制御システムへと進化を続けています。近年では、アナログ変換や無線通信、データ収集・分析までこなすことが可能となり、その活躍の場は着実に広がっています。

注目すべき点は、PLCが生産・インフラのIoT化を進める上で重要な基盤となっていることです。暗号化された通信を素早く処理し、膨大なデータを扱う能力は、スマートファクトリーの実現に不可欠な要素となっています。PLCを介して収集されたデータは、生産性の向上や品質管理、予防保全など、さまざまな場面で活用されています。

さらに、従来のような単独での制御装置としての役割だけでなく、クラウドシステムとの連携も進んでいます。標準的な通信プロトコルであるOPC UAなどの採用により、異なるメーカーの機器やシステム間での連携が容易になってきました。これにより、工場全体の最適化や遠隔監視・制御といった新しい価値の創出が可能となっています。

一方で、熟練技術者の減少に伴う技術継承の課題も浮き彫りになっています。このような状況に対応するため、PLCメーカー各社は使いやすいプログラミング環境の提供や、充実した教育支援プログラムの整備に力を入れています。また、グローバル展開を見据えた国際標準規格への対応も進められており、世界中の製造現場で活用できる共通基盤としての役割も期待されています。

まとめ

製造現場の自動化やスマートファクトリー化において、PLCは不可欠な制御装置です。IoT時代の到来により、従来の制御機能に加えて、データ収集や分析、クラウド連携など、その役割は急速に進化しています。適切なPLCの選定と活用により、生産性の向上や品質管理の効率化、予防保全の実現など、製造現場の課題解決が可能となります。各メーカーの特徴を理解し、用途に応じた最適なPLCを導入することで、競争力のある製造環境を構築し、持続可能な生産体制を確立することができます。