Contents 目次

プロフィール

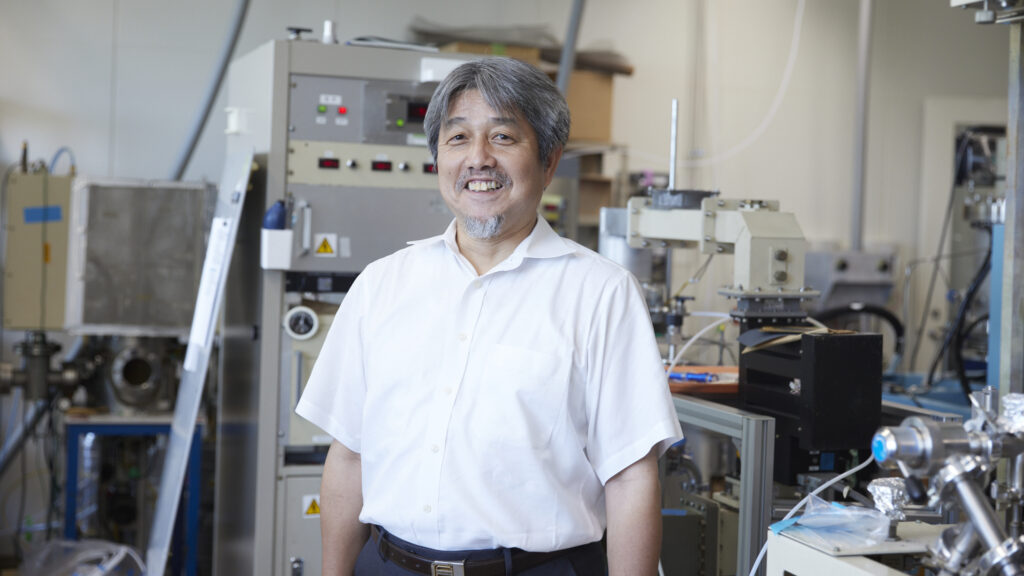

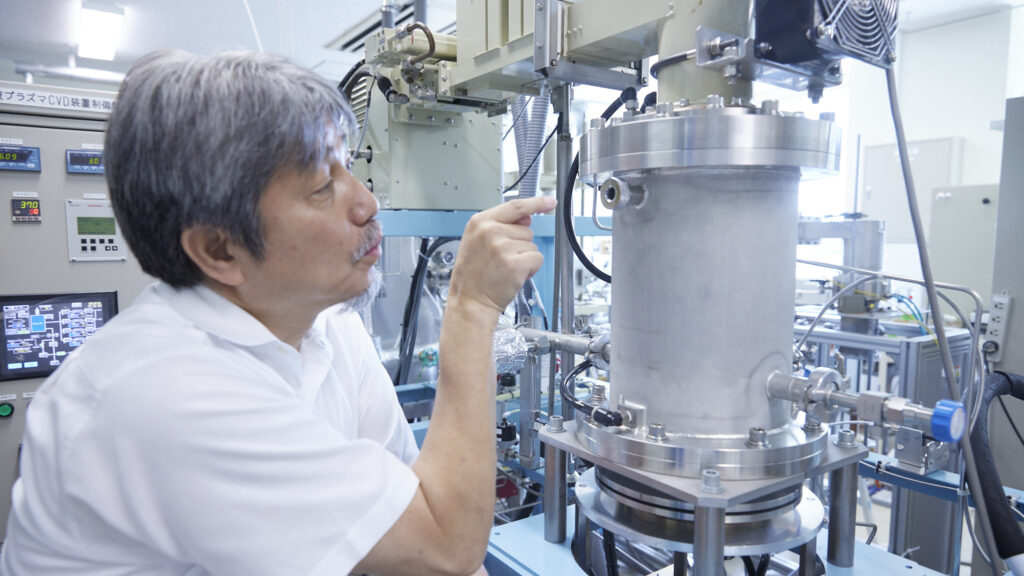

千葉工業大学工学部先端材料工学科教授 坂本幸弘さん

1995年、千葉工業大学大学院工学研究科精密機械工学専攻博士課程修了。大学卒業後、日本製鋼所に入社し、半導体製造装置の開発に携わる。その後、大学院に進み、研究者の道へ。専門は真空工学、薄膜、表面工学。合成ダイヤモンドの第一人者。企業との共同研究・共同開発を多数手掛けるほか、東日本大震災で亡くなった方の遺品からダイヤモンドを作り、遺族を癒す活動などにも積極的に関わっている。

大学時代からダイヤモンドに関わり、企業を経て研究者に

半導体のパワーデバイスとしてダイヤモンドが注目されていますが、機械、電子などの工業分野で活用されていることや、そもそも「ダイヤモンドが合成できる」ということは、あまり知られていないのではないでしょうか。

そうかもしれないね。でも、ダイヤモンドの市場のうち、宝石って実は2.3%くらいしかないんですよ。ほとんどは工業用。現代工業はダイヤモンドなしに成立しないともいわれていて、先端産業では必須の材料なんです。

ダイヤモンドって何でできていると思いますか?

実は炭素からできています。単一の元素「C」のみで構成されている珍しい宝石なんです。

炭素からできているものには、身近なもので鉛筆の芯に使われる黒鉛があります。同じ炭素からできているのに、違うように見える2つの物質。これは、炭素の結びつき方がまったく違うからで、ダイヤモンドは「共有結合」と呼ばれる特殊な構造で原子同士が強力に結びついているからとても高い硬度を持っているんです。

では、ここからは僕の研究分野であるダイヤモンドの作り方についてお話ししますね。そもそも、天然のダイヤモンドは数百年前の地層とか、隕石や小惑星の衝突現場とかから発見されているんです。つまり、高温高圧の極端な状況で形成されているんですよね。その環境を地上で作りだそうとすると、巨大な装置が必要になります。だから、「高温高圧法」という方法では1年かけてもやっと20ミリほどの大きさにしかならず、応用にはほど遠かったんです。

次に登場した作り方が、爆発によって石炭に高圧力をかけ、飛散した破片のいくつかがダイヤモンドになる「衝撃圧縮法」です。これによってできるダイヤモンドは非常に小さいけど、工業用の研磨剤、切削工具の材料などに使うには十分で、今日では、年間数十億カラットのダイヤモンドが、主に産業用途向けに高温高圧法で製造されています。

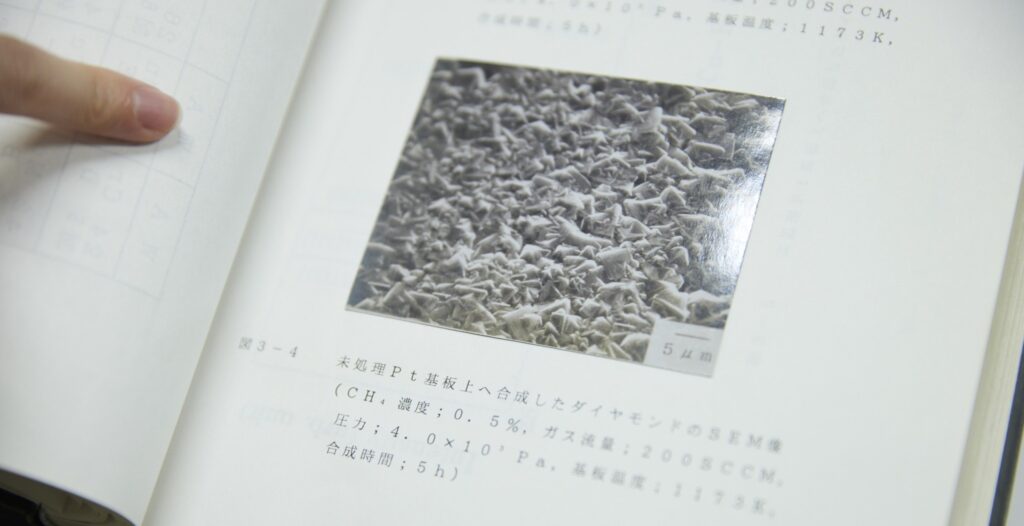

僕はそこからさらに進んで、この2つのように大がかりな設備がいらない「CVD法(Chemical Vapor Deposition)」という合成方法の研究をしています。これは、高温のプラズマで炭素が入ったガスと水素ガスを分解して、ガスからダイヤモンドを合成していく方法。簡単にいうと、炭素原子を含むガスとアルコールを電子レンジに入れて、圧力を下げて一定期間温め続けたら、ダイヤモンドが作れるっていうことですね。

先生のご専門は、あらゆるビジネスに関連する表面処理だと伺いました。表面処理と合成ダイヤモンドはどのような関係があるのでしょう。

まず表面処理から説明しましょうか。

表面処理は、素材の表面を加工することによって、素材特有の特性とは別の特性を付与する技術です。皆さんの身の回りにある工業製品や、製造業の現場で使われている機械部品は、ほぼすべて表面処理が行われているんですよ。

表面処理をすることで、金属やセラミックス、プラスチックなどで作られたものに、硬さや撥水性、見た目のきれいさ、耐衝撃性といった必要な機能を加えることができるんです。

また、表面処理にも「めっき」「陽極酸化(アルマイト)」「溶射」「塗装」などさまざまな技術があって、その方法によって耐久性が変わってきます。

わかりやすいのは車の外装部品ですね。プラスチックにめっきで表面処理をしたものと、アルミニウムを陽極酸化させて酸化皮膜を作る処理をしたものでは、持続性がまったく違う。後者は、アルミがさびたときに出る白い斑点が出ず、四季のある日本の気候の中でも美しい状態を長く保てます。

そもそも、ダイヤモンドの研究は、いつ、どんなきっかけでスタートされたのですか。

僕の卒論のテーマは、ダイヤモンドとグラファイトの両方の炭素結合を持つ炭素を主成分とした物質で作られた薄膜であるDLC(Diamond-Like Carbon)だったんです。当時の学部の先生から、表面処理で物質の表面に光沢を出す加工に使われている膜があると聞き、そのダイヤモンド成分を増やす研究をしていました。

さらに、大学を卒業して日本製鋼所中央研究所に入社したところ、そこにはダイヤモンドに非常に興味を持っている上司がいて(笑)。金銭的な意味ではなくて、1つの材料にたくさんの特性が詰まっているダイヤモンドに心を奪われていたんです。そこから、僕もダイヤモンドの合成に関わるようになりました。5年ほど勤めた後に大学院に進学し、研究者の道に進んで今に至ります。

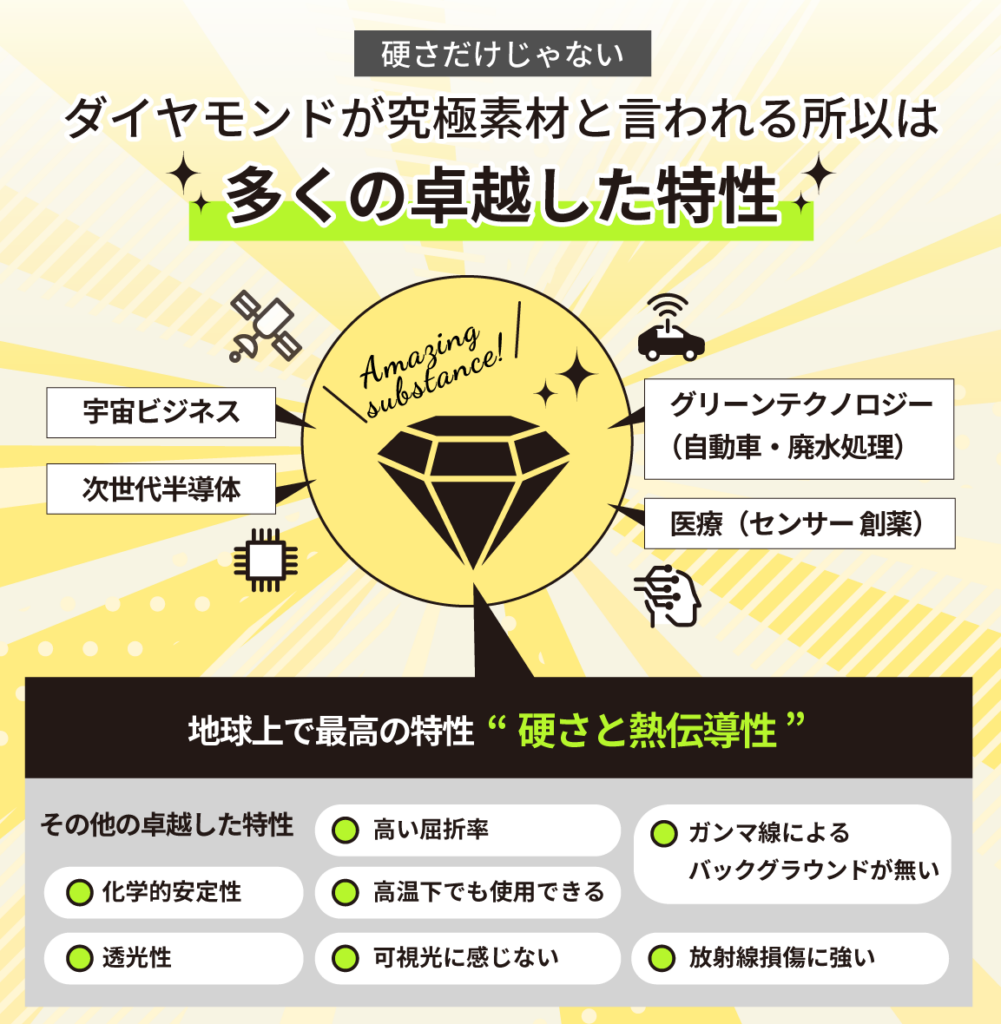

ダイヤモンドは、世界で一番硬くて、電気を通さないのに熱を伝えられる稀有な特性持った物質。化学的に安定しているし、屈折率が非常に高く、カットすることによって内部で光をよく分散します。放射性損傷にも強いから宇宙で使うことも可能なんですよ。僕が研究に進んだ1980年代は、合成ダイヤモンドが一番盛り上がっていた時代でした。当時は、ダイヤモンドと超伝導が2大テーマでしたね。だから、研究者はいっぱいいたんです。今では絶滅危惧種だけど(笑)。

すごく魅力的な素材ですね!でも、それだけ素晴らしい素材なのに、なぜ絶滅危惧種に?

研究者は絶滅危惧種だけど、最初に言ったようにいろんなところで使われてはいますよ。僕の専門の表面加工処理とかもそのひとつですね。

表面処理にダイヤモンドを使うと、処理する物質にダイヤモンドが持つ性質を付与することができる。その製品に不足している、あるいはプラスされるとより良くなる性質を、ダイヤモンドの特性で補ってあげる感じですね。例えば、機械部品だったら、ダイヤモンドをコーティングすると「硬さ」が付与されて、摩耗が減るでしょう。そうすると、飛躍的に寿命を延ばすことができるわけです。

いま、半導体利用が注目されているけど、当時からすでに研究している企業はあったんですよ。でも、きれいな結晶のままN型を作ることができなくて、半導体は頓挫したんです。技術が進化して、最近ようやく実現しつつあるってことですね。

でもね、僕は、ダイヤモンドって半導体よりもっと面白い使い道がいっぱいあると思っていて。さっき言ったように、ダイヤモンドは1つの材料の中にいろんな特性が詰まっているでしょう。かなり裾野が広い素材だから、いろんな用途に合わせたダイヤモンドを作れば、これからもっとワクワクするような活用方法が見つかると思っているんです。

30年の時を経て再注目 用途に応じた合成ダイヤモンドが実現可能に

用途に応じたダイヤモンドの合成ができれば活用範囲がさらに広がるということですが、先生の研究されているCVD法でそれが可能になったのでしょうか?

CVD法は炭素を含む材料ガスとH2またはO2を混合してプラズマ化することでダイヤモンドを作ります。簡単に言うと、プラズマの中でダイヤモンドになるカーボンをブロックのように積んで、間違えたら外していく。そういう作業を繰り返していくと、不純物が最も少ない高級な宝石として珍重されている、IIa型ダイヤモンドと同じものが出来上がります。つまり、天然以上に純度の高いものが作れちゃう。まぁ、キレイすぎるから鑑定に持っていくとバレちゃうんだけどね。

さらに、今から30年ほど前には、本来絶縁体であるダイヤモンドにホウ素を入れて合成すると電気が流れることがわかったんです。天然のダイヤモンドでも、スミソニアン博物館にある紺色のホープダイヤモンドのようにごくごくまれに電気が流れるダイヤモンドはあったんですが、本来ダイヤモンドは優秀な絶縁体。ダイヤモンドに電気が流せることでさらに応用範囲が広がりました。ダイヤモンドを電極として使用したり、高感度な電気化学センサとして光学、医療機器、電子機器に使用したりすることが可能になったんです。

CVD法によって、電気の流れるダイヤモンドや大面積のダイヤモンドなどいろいろなダイヤモンドが作れるようになって、ダイヤモンドの応用範囲が広がったんです。

いろいろなダイヤモンドが作れるのですね!大面積のダイヤモンドとはどのようなものでしょうか?

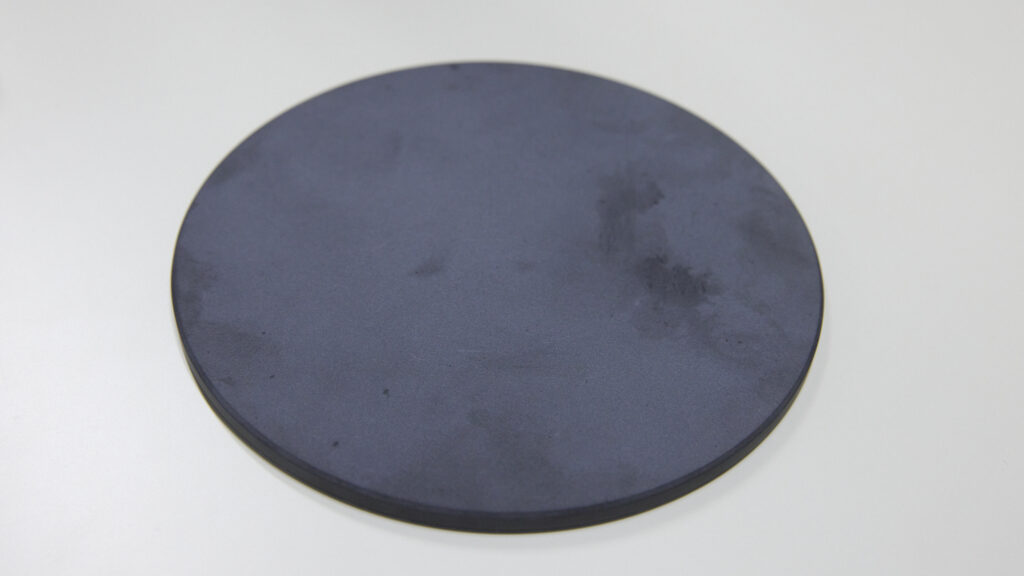

皆さんにとって身近な宝石のダイヤモンドは、単結晶。1つの結晶の塊でできているダイヤモンドのことですね。一方でダイヤモンドには多結晶ダイヤモンドもあって、さまざまな方向に向いた小さな結晶が集まったものです。この不規則な構造が工業用途には向いていて、シリコンなどを基板にダイヤモンドを成膜して利用しています。先ほどお話ししたダイヤモンドの電極も多結晶です。従来は小さなものしかできませんでしたが、成膜条件をコントロールすることでより大きなものが作れるようになりました。大きくすることでより強い反応を起こすことができ、用途も可能性も広がったんです。

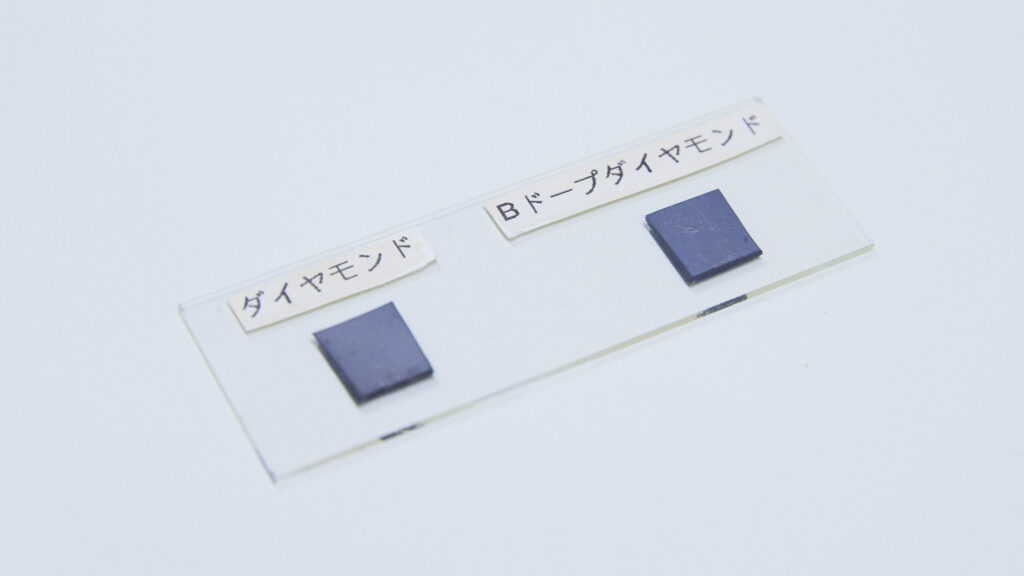

電気を通すボロンドープダイヤモンドは少し青みがかかっているようにも見える

用途に応じたダイヤモンドの合成が進んでいることが理解できました。簡単にダイヤモンドが作れるようになったと考えていいのでしょうか。

用途に応じたダイヤモンドが簡単に作れるかというと、意外とそれが難しい。そういうダイヤモンドを作れる企業は世界でも数社しか存在しないんじゃないかな。

例えばダイヤモンド電極なら、それを使って何をしたいかによって、つける場所や必要な大きさを考える必要があります。サイズや純度、粒の大きさなど、用途に合わせて成膜条件をコントロールする必要があるということです。

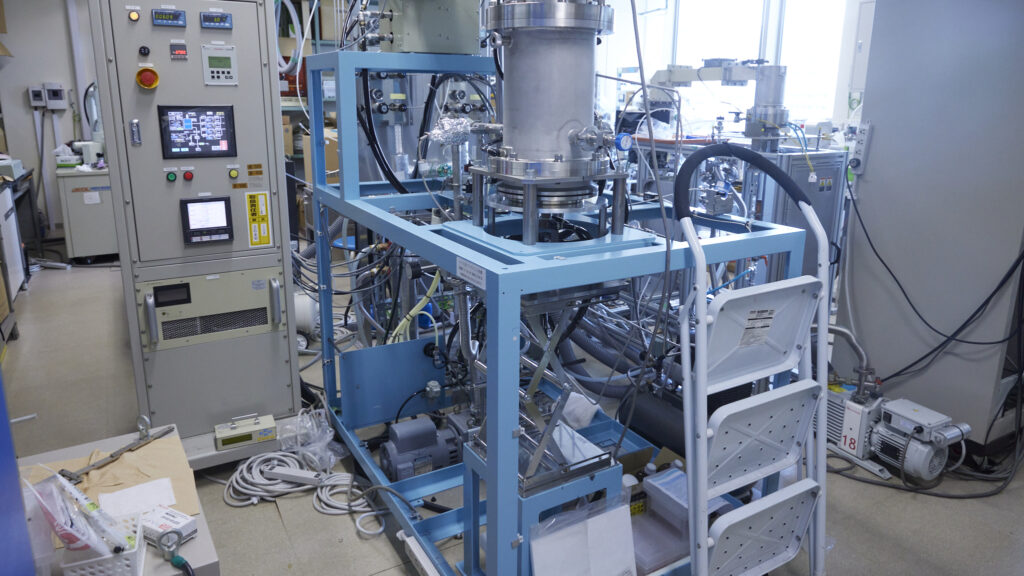

なので、用途にあった合成ダイヤモンドを作るためには、成膜装置から用途によって開発する必要があるんです。オゾンを作る電極や電解硫酸で使う電極など、全部作り分けているのですが、意外と知られていません。

僕の研究室にダイヤモンドの製造装置がたくさんあるのは、そうやってあらゆる用途に合わせたダイヤモンドの合成を追求していったからです。装置は全部オリジナルで、この研究室で作っているんですよ。

さらに言うと、電気化学っていろんな反応があるでしょ。いいダイヤモンドができたとしても、使う場面を想定して電気の流し方や量、環境を整えないと使い物にならないんです。

その点、僕の研究室では、課題に応じたダイヤモンドを合成するようなドライプロセスから製品用途に利用するウエット処理の相談まで、表面処理について両方の視点から受けられるんです。

両方の表面処理に対応されている研究者の方って少ないのでしょうか?

ドライプロセスであるプラズマをやりながらウエットのめっきとか陽極酸化もやって、電気工学までかじっている研究者って多分ほとんどいないんじゃないかな?

だからこそ、用途に応じてダイヤモンドを作るところから使うところまでいっしょに考えられるし、使えるダイヤモンドを作ることができると思います。領域を横断して掛け算できるのは僕の強みかもしれないですね。

卓越した特性を持つダイヤモンドだから、実現できる環境にもやさしい技術

ちなみにダイヤモンド電極ではどのようなことができるようになるのでしょうか。

ダイヤモンド電極は、白金(Pt)などに比べて電解液が分解し始める電位の範囲「電位窓」が広いという特徴があります。通常は電気分解しにくい物質の酸化や還元反応を優先することができるので、従来は難しかった物質の分解・合成が可能になるんです。例えば、水を電気分解してオゾンを発生させたり、廃液を電気分解してBODやCODといった水質汚染の指数を低減したりできる。

オゾン水は、強力な酸化作用で細菌除菌・ウイルス不活化・除臭効果を発揮するオゾンが水に溶けたものです。医療機関や食品工場、保育園など、さまざまな施設で殺菌や感染症対策のために使われています。

従来は、もともと気体であるオゾンを専用機械で水に溶かしてオゾン水を生成していました。そのため比較的大きなスペースが必要であり使用に対して制限がありました。

ダイヤモンド電極は、「電位窓」が広く水を直接電解できるので、水道の蛇口にダイヤモンド電極を入れることで、流水をそのままオゾン水にすることが可能になります。すると、洗剤を使わず、オゾン水で流すだけで食器もお風呂もきれいになる。さらに、原料は水だけで、時間がたつとまた水に戻るから、廃棄物もなく人体や環境にやさしいのも時代に合っていますよね。2有害物質や汚染物質が蓄積されている排水も、ダイヤモンド電極を使うことで従来では難しかった難解性物質の分解も実現できます。

ダイヤモンドは地球上で最も腐食しにくいというのも大きな特徴です。硫酸など負荷の大きい環境でも使用できるので電極の寿命を延ばすことにも貢献するでしょう。例えば、半導体の洗浄工程などで使用されている「電解硫酸」はダイヤモンド電極を使って硫酸を電気分解した強酸です。この電解硫酸の活用法は広く、現在は毒性の高いクロム酸が使われている自動車めっきの前処理などに活用でき、実際に環境負荷の低い循環型電解硫酸精製システムの開発も進んでいます。このように、ダイヤモンド電極には環境にやさしい製造プロセスへの貢献も期待されているんです。

ダイヤモンド電極はグリーンテクノロジーへも期待大なのですね!そのほか先生が注目している利用方法などはありますか?

ダイヤモンド電極による電解を利用して、実際、宇宙環境で用いる研究も行っています。特にダイヤモンド電極を使った処理装置で、有機物を分解して再利用できるようにするものです。

この技術は、ヨーロッパでは家畜の糞尿の分解などにも使われていています。ダイヤモンド電極を利用した有機電解合成は電極での電子の授受により反応が始まるので、本質的に廃棄物を伴わないクリーンテクノロジーなんです。今後、日本でも排水の脱色に注目が集まり、より高いBODやCODの低減が求められることになると、ダイヤモンド電極での排水処理が求められるようになるかもしれませんね。

実用化すればかなり汎用性が高そうです。

そうですね。僕もダイヤモンドの活用が広がることを期待しています。

そのためには、先ほども言った通り、用途にマッチしたダイヤモンドを生み出せる力が必要です。ニーズに合ったダイヤモンド電極の受託や量産ができる企業は世界に数社しか存在していません。企業との共同研究では実際のものづくりまでいっしょにやることが多いので、量産化に向けてがんばっていきたいですね。

ありがとうございました。最後に、今後の合成ダイヤモンドの未来について、ご意見をお聞かせください。

合成ダイヤモンドのブレイクスルーのポイントは、「どこでどう使えるのか」のイメージを多く人に持ってもらうこと。そして、そのイメージを「誰が実現できるのか」を知ってもらうことだと思います。あとは、「ダイヤモンドは高い」「作るのが難しい」という既成概念をいかに取り払ってもらえるかですね。

「こんなことをしてみたいんだけど、ダイヤモンドでできますか」「これはダイヤモンド電極で実現できますか」と聞きにきてくれる方が増えてほしいという坂本教授。合成ダイヤモンドやDLC、そこから生まれたダイヤモンド電極の可能性によって、合成ダイヤモンドの未来はより広がっていくだろう。

DIAM

DIAM は合成ダイヤモンドの成膜・製造の技術を提供します。ダイヤモンド電極は金属などの電極材料と異なり、合成条件のパラメーターコントロールにより、用途に合わせた成膜が可能です。10年にわたる成膜条件の研究により、耐久性(厚いダイヤモンド膜)・高い導電性や大面積での安定的な成膜ノウハウを確立しました。ニーズに合わせた特性の異なるダイヤモンド電極の受託成膜や量産が可能な企業は未だ世界でも数社しか存在しておらず、今後も高まる需要に対し生産体制を増強し量産を目指します。「ダイヤモンド電極とはどのようなものなのか」「一度実験がしてみたい」という要望に応え、標準品も販売しています。