Contents 目次

プロフィール

加飾技術研究会理事 One+代表 多田圭志氏

プラスチック加工メーカーにおいてプラスチック樹脂関連の押出成形・プロセス開発・市場マーケティング・新規事業創出などを担当。現在は加飾技術のスペシャリストとして最新動向や自動車の展開に関する講演に多数登壇。複数の企業で顧問を務めている。

自動車業界で注目される加飾フィルム

加飾とは製品に装飾を加えることだ。加飾の範囲は非常に広く、塗装や表面に模様を施すシボ加工、彫り物や刻印なども含んでいる。加飾の目的は、主に製品に品位や高級感を与えることだ。加飾の方法にはさまざまなものがあるが、そのうちの一つが本記事で解説する加飾フィルムを用いる方法だ。加飾フィルムとは色や模様を印刷されたフィルムで、プラスチック成型品に多く使われる。成型品の表面に貼り付けたり、一体成型したり、塗装やメッキ、印刷の代わりとなる技術だ。

日本における加飾フィルムの利用は、古くから身近な製品にみられる。桶の底面に水圧転写された薬局のキャラクターやロゴは、加飾フィルムの初期的な利用形態の一つであり、多品種少ロットでの生産に対応することで、地域に合わせたカスタマイズが可能であった。その後、家電製品のスイッチ部分などにも採用されたが、使用量は限定的であった。

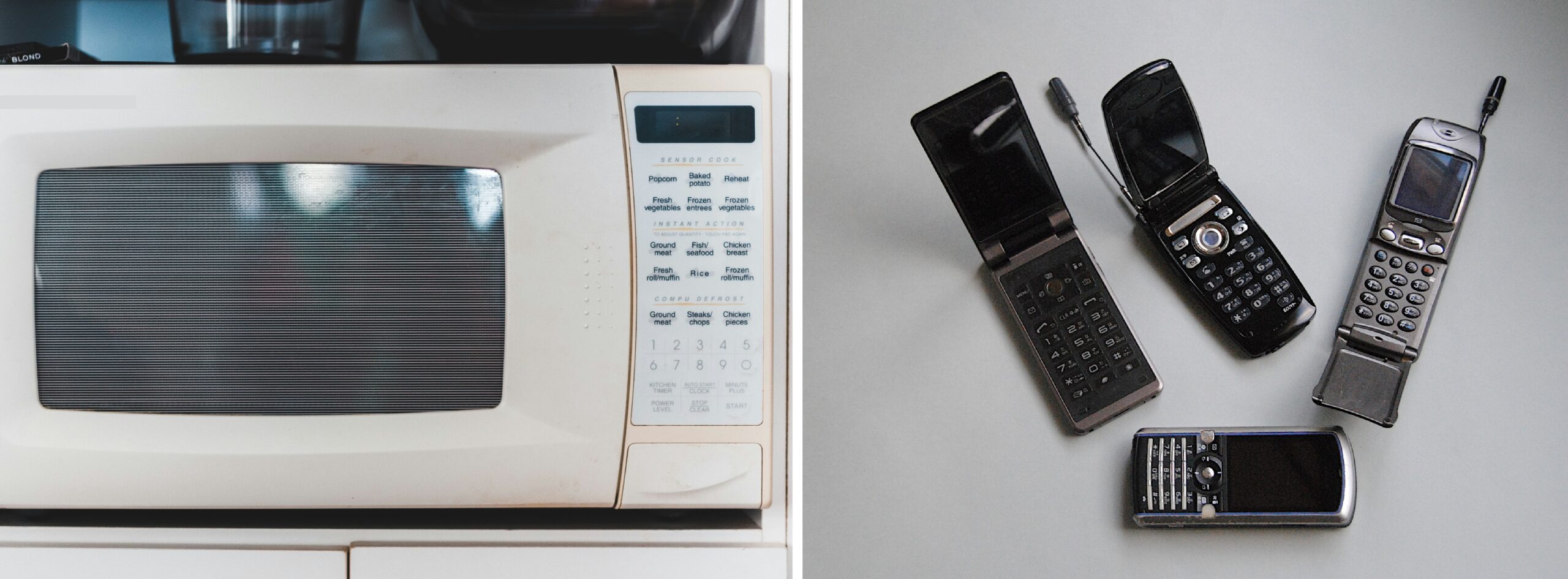

加飾フィルム市場が大きく成長したのは、パソコンと携帯電話(ガラケー)の普及期である。これらの製品の筐体やボタンの装飾に、加飾フィルムが積極的に採用されるようになった。ガラケーの多様なデザインと大量生産の需要は、加飾フィルムの技術革新を加速させ、フィルムで表現できる色や質感、対応できる形状などが大幅に拡大し、加飾フィルムの利用方法は多様化された。

2010年頃からは、自動車内装にも加飾フィルムが採用されるようになり、市場はさらに拡大。ガラケーで培われた技術を応用し、自動車内装に求められる耐久性や耐熱性などを備えた加飾フィルムが開発された。現在、国内における加飾フィルムの使用量は年々増加しており、世界規模で見ても中長期的な拡大が見込まれている。市場をけん引するのは自動車業界であり、内・外装など適用範囲は多岐にわたる。

変化の著しい自動車業界において、なぜ加飾の需要が高まっているのか――それは自動車産業の変革が絡んでいる。近年の自動車業界ではConnected(コネクティッド)、Autonomous/Automated(自動化)、Shared(シェアリング)、Electric(電動化)といった「CASE」と呼ばれる新領域での技術革新が進んでいる。とりわけ電動化においては新興企業の参入のみならず、家電やITなど異業種の企業がコンセプトカーを披露。一方で欧州車では音響と映像にこだわったシアター空間を後部座席で楽しめる電気自動車を投入するなど、旧来からの自動車メーカーの勢いも旺盛だ。

こうしたクルマのあり方を変える業界の流れに対して、高級感のあるデザインや居住性を高める用途であったり、防汚性や遮音性、傷に強い加工のニーズは高く、加飾フィルムの適用用途は拡大している。さらに、機能面だけでなく環境負荷に対するニーズにも対応する。製造業における最大の課題は、カーボンニュートラル実現に向けた環境負荷低減だ。特に自動車産業は、その製造工程において多量のエネルギーを消費している。とりわけ塗装は湿度・温度管理や微粒子混入を防ぐための高性能空調システムなどの環境制御が必須であり、全行程における電気消費量の約3分の1を占める。

こうした自動車産業における需要の多様化と、環境対策に加飾技術がフィットしたと多田氏は述べた。

「加飾フィルムであれば、塗装における乾燥工程がほとんど必要なくなり、エネルギー削減にも寄与します。もちろん加飾フィルムにおいても、貼り付け時のコンタミネーション(異物混入や汚染など)は避けるべき課題ですが、成形されたフィルムを用いるため、埃を気にせず意匠を付与できる利点があります。結果的に一般環境に近い状態で加工ができるので使用エネルギーを半分以下に削減できます」

更に、自動車業界の旧来の大量生産からマスカスタマイゼーション*への移行も追い風になっていくと挙げた。*マスカスタマイゼーション…大量生産(マスプロダクション)と個別受注生産(カスタマイゼーション)を組み合わせた生産方式のこと

つくれば売れた時代が終わり、多用化する顧客の要望に応え、私たちは自動車を購入する際、車種やグレードを選んだあとに、車体のカラーだけでなく、内装のデザインやカラー、オプションなどを選択することが当たり前になった。車種に対してのデザインパターンは数百種類にものぼり、生産方式も変化した。従来、ボディカラー毎に行なわれてきた塗装工程が、近年ではユーザー注文順に選択したカラーで塗装を行い出荷されることが主流になっている。このマスカスタマイゼーションに対しても加飾フィルムは有用だと言う。

「ユーザー注文順にボディカラーを変更していく方法では、塗装よりもフィルムによる加飾のほうが対応しやすくなります。ツートンカラーや模様のあるルーフなど、従来であれば多色塗装が必要な場面においても、加飾フィルムであれば多くの工程を削減できるメリットがあります」

多色塗装を行う場合、従来の塗装では塗料の色ごとに部品をマスキングし、複数回の塗装が必要になる。それに伴って、マスキング、塗装、乾燥を複数回繰り返さなければならない。つまり非常に多くの工程が必要になる。ただでさえ消費電力の高い工程において、プロセスの複雑化は、これまで紹介した時流にも反する。しかし加飾フィルムならば、あらかじめフィルムに多色の模様が印刷されているため、それを貼る一つの工程だけで加工が完了する。使用する色やデザインが増えても、フィルムを増やすだけで対応でき、デザインの自由度も広がるというわけだ。

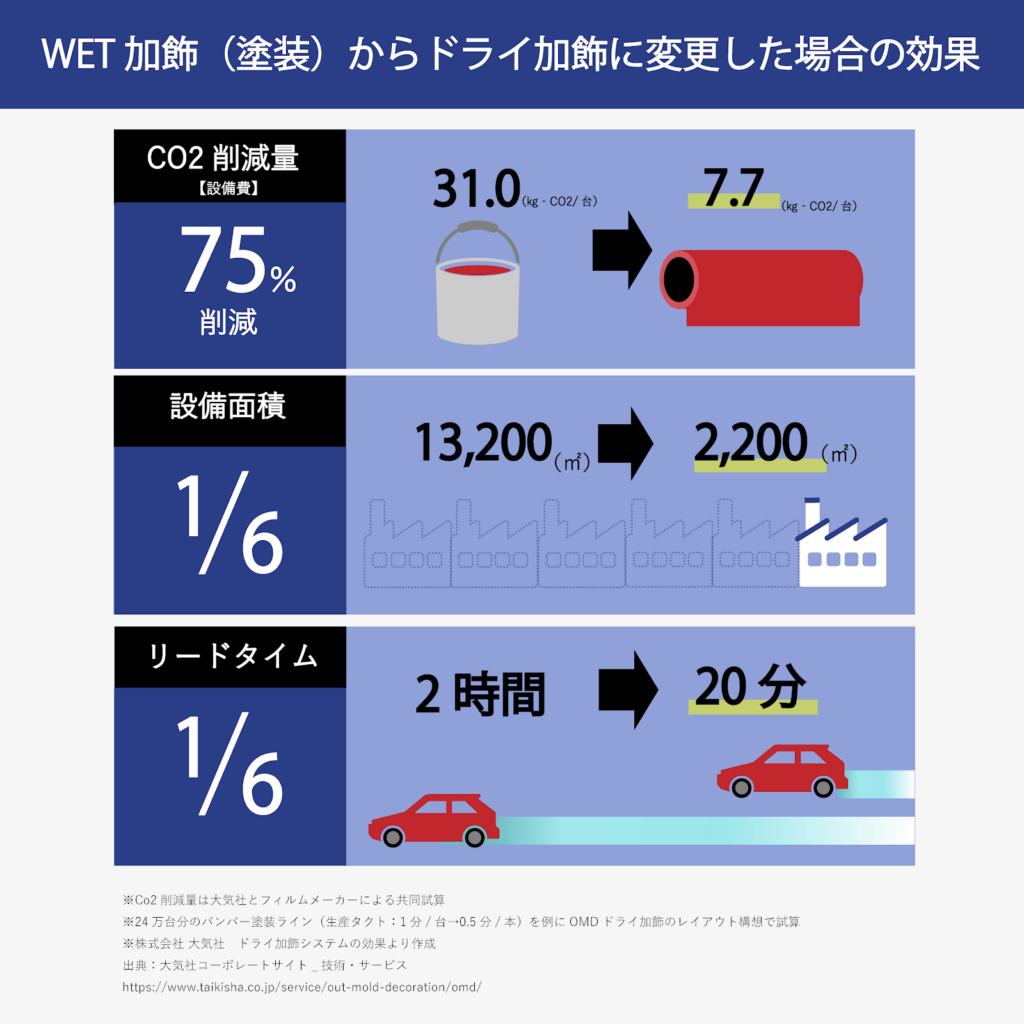

このようなWET加飾(塗装)からドライ加飾(加飾フィルム)への加飾プロセスの変化は大きな技術革新となりうるため自動車業界での注目が高まっている。さらに、この加飾プロセスの変化は自動車の供給能力にも影響をもたらすと言う。

「1台のクルマが完成に要するのが数時間。そのうち塗装に要するのが約2時間と大半を塗装に要しています。塗装と言うのは一回塗って終わりではありません。一般的な自動車では下ぬり層、中ぬり層、そしてツヤを出すためのクリア層と何層も塗り重ねが必要です。層毎に乾燥時間を要するため、それだけで多くの時間がかかってしまうということです。そのため、塗装ブースをどれだけ横に並べられるかが自動車メーカーの供給能力とも言えます。ドライ加飾への移行が実現すれば自動車生産ラインの概念も大きく変わることになるでしょう」

世界初の大型外装部品に対応したドライ加飾システム

自動車塗装を革新する可能性を秘めるドライ加飾技術だが、2000年代前半には研究開発が行われており、長年その可能性については検討されてきた。課題として、加飾できる対象の大きさが限られていることや、複雑な形状への対応や色味を均一にシワなく貼合することなどの技術がクリアにならず、自動車で用いられる加飾のほとんどが内装向けとなっていた。

しかし今、自動車外装向け加飾はターニングポイントを迎え、大きく動き出すと多田氏は言う。

「今秋*¹バンパーなど大型外装部品に対応したドライ加飾システムが自動車関連メーカーのR&Dに入ります。ドライ加飾が開発テーマに挙がると言うことは、うまくいけば3~5年後の実用化がスタートする。技術の頂点である自動車業界で採用されることで、さまざまな分野へドライ加飾が広まる可能性が高まるでしょう」

従来のWET加飾(塗装)からドライ加飾に変更することで、CO2・エネルギー使用量を大きく削減、リードタイム短縮も見込まれる。さらに、乾燥や排水など塗装ならではの大きな設備が必要ないため工場面積も大幅に縮小でき、溶剤レスで環境負荷も低減できるカーボンニュートラルに貢献する塗装システムと言える。使用されているのは、凹凸がある立体形状に3次元にフィルムを被覆できるTOM成形。大きな部品にもフィルム加飾が可能な工法で外装加飾をリードする技術だと言う。

今後の展開としては、国内においてはメーカーの設備償却のタイミングでの入れ替えが期待される。北米やアジアでは積極的な設備投資、判断スピードの速さから日本を上回り切り替わっていく可能性もあるとのことだ。

一方で、ボディ全体に対する加飾フィルムの活用はまだ技術的に難しい。ボディはバンパーやルーフに比べて立体的でより大きな形状をしており、フィルムの均一な伸びや性能の維持、フィルム同様に伸びるインキの開発など技術革新が必要なる 。

*¹取材時の2024年

加飾フィルムの開発動向:リサイクルリユースと自動運転

加飾フィルムの開発動向としては、単一原料化やリユースを意識した接着層の開発などサーキュラーエコノミーがテーマのひとつになってくると言う。モノづくりにおいて、各メーカーがリサイクル性を意識した開発や素材選定、循環型となるアプローチを模索している中で加飾フィルムでも求められるものが変化している。

従来の「いかに剝がれない」から「いかにはがしたい時に剥がせるか」リサイクル・リユースの視点は外せない。

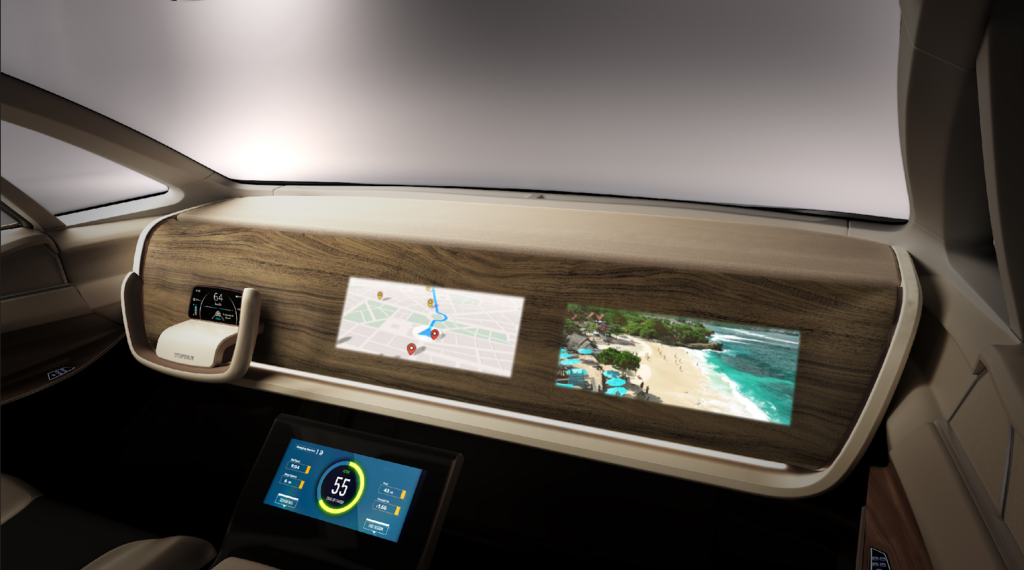

もう一つとして、自動運転技術向上による内装加飾の求められることの変化を挙げた。自動車の内装はこれまでのような「乗り物」から「居室」を思わせる空間に変化していくと言われている。そのため高級感やリラックス感のある質感やより本物を求める傾向が高まっていくと言う。これまで木目調や金属調など加飾はある種フェイクをより安価で本物らしくみせる役割を提供してきたが、見た目だけでない手触りや温度まで“スーパーリアル”と言われるような、より本物に近い表現が期待される。

自動車内装がタブレットに近づいていくような未来像においても、美観と機能性を両立させる加飾技術が活躍すると言う。 一例として建装材事業で培ってきた木目等の表現方法を進化させた透過加飾技術を使用した化粧シートを紹介する。木目が加飾されている状態でも、鮮明にサインや映像を映し出すことができ、インストルメントパネルやフレキシブルな内装へ活用の期待が高まる。

加飾技術研究会が目指すもの

このように、加飾フィルムは大きな分岐点を迎えている。自動車業界を中心に世界規模で需要が増加していくことだろう。

日本の加飾フィルムは、高い技術や素材という点においても世界的に見ても優位な状況にある。しかし、かつてのディスプレイや半導体のように、世界をリードした産業が技術流出により市場獲得が出来なかったことを例に、日本の石橋を叩くような評価や人材流出について多田氏は懸念を述べた。

「この優位性を守り、価格競争に陥らないためには、国内を視点に置いて 同業他社同士で争っていてはいけない。高い技術力をもったメーカーや研究者、個々の英知を結集して日本連合となりグローバルで勝負していく必要がある。加飾技術研究会は、世界と戦うために日本の加飾技術をまとめ、関わる企業、団体、個人等を結びつける役割を使命に活動していきます」

加飾技術研究会は企業、アカデミア、個人など、さまざまな会員200以上が在籍する。加飾分野全般を主な対象とした調査研究、各種情報発信、講演会や工程見学会の開催を行い、企業や技術、情報を結び付けるプラットフォームとして加飾分野の発展に貢献している。

多田氏は加飾技術研究会の特徴として、さまざまな業界の会員が集まっていることを挙げる。電気機器や自動車メーカーなどのエンドユーザーから、そこにモノを収める加工メーカー、材料となる樹脂やインキを扱う企業、さらに設備メーカーまで、会員でサプライチェーンを組めるような研究会はなかなかないと言う。

加飾技術研究会というプラットフォームで業界を越えた英知がつながり、さらなる技術革新が進むことが期待される。